次世代のモノ作りに挑戦 第16回

金城繊維株式会社 代表取締役 鈴木 省三氏

現場改善で多品種多素材に対応

Tシャツから裏付きジャケットまで

新潟県南魚沼市にある金城繊維はカットソー工場で、婦人プレタ向けなどの製品を生産しています。手掛けているのは「Tシャツからジャケットまで」と鈴木省三社長は話します。文字どおり多品種多素材のモノ作りですが、こうした製品をこなすことが出来るのはこれまで積み上げてきた現場の改善であり、その基になっているのが技術や人の動きなどをルール化している「基準作り」と言います。JUKIのデジタルミシンであるダイレクトドライブ高速本縫い自動糸切りソーイングシステム「DDL‐9000CF」を15台導入していますが、それも同機の特徴の一つである縫い終りの糸残り量を抑え、糸切り作業の低減という改善が狙いです。鈴木社長に現場改善の取り組みをお聞きしました。

ーカットソーを手掛けられているそうですね。

昭和53(1978)年8月に私が創業し、山は裾広がりで縁起が良いと教えられ、会社の正面にある金城山を社名に採用しました。現在人員は日本人のみの40人、平均年齢は約44歳で、来社された方はみなさん、若いと驚かれます。東京の婦人プレタを中心に、一部布帛もありますが、Tシャツから裏付きのジャケットまで生産しています。このコロナ禍で国内の縫製工場の方々は医療用ガウンに取り組まれていますが、この1年間、お陰様で金曜日と土曜日を多少休んだ程度で、医療用ガウンは一切やらずに仕事をしてくることが出来ました。

デジタルミシンを15台導入し、糸切り作業の効率化を実現

婦人プレタのモノ作りも

ー受注が継続してきたのは、それだけ取引先からの信頼が高い現れでしょうか。

20数年前のツーウェイ素材に始まり、いろんな素材を失敗しながらやってきたことで、その分対応力が付いてきたことがあるのではと考えています。最近もイタリア製のタテ・ヨコがばらつくような難素材に対応しました。もう一つは取引先に対して「ホウレンソウ」(報告・連絡・相談)をきめ細かく行っています。伸縮性がある生地がほとんどですから現場に入った生地の状態からパターン修正のお願いをしたり、技術面でも部分サンプルを作成して相談します。また裁断報告書や納品計画なども書面で提出します。この業務が無理なく日常の仕事の流れでできるようになっていることが、お客様から信頼して頂けることにつながっていると思うんです。

ー多品種多素材に対応されています。

国内では従来のようにコート専門とかジャケット専門といった工場では残るのが難しくなっていますね。その中で生きていくためにはいろんなものをシンプルに流せるかどうかなんです。最終の量産段階では改善が出来ないので、その前にいかにスムーズに生産出来るように基準を作っていくかというところが一番のポイントです。今、毎日、2、3品番が流れていますし、ロットも数十着から500着まで。現場は縫製が十六人とアイロン関係含めて約20人、そのほかに裁断や仕上げに9人います。ロットと工数によって縫製人員を編成し、縫製以外の裁断や仕上げの人たちも縫製の前工程やアイロン作業に入ります。

ー具体的には。

検反作業でキズを見つけるとシールを貼って、自動延反機を強制的に止める仕組みしています。それで担当者は自動延反している間にほかの作業が出来ますし、裁断は自動延反とCAMで週に2日半の作業ですから、残りは縫製や仕上げの応援に移動します。工数が多い製品は縫製枚数が落ちるので、仕上げも空いた時間は裁断の柄合わせや縫製の前工程、後工程に行きます。生地や製品は裁断後から箱に入れて社内を移動し、縫製上がりも箱に入っているのでそれほどシワが付きませんが、ハンガーラックに掛けて、すべてスチームボックスを通してシワを取ります。それによって仕上げは襟、肩、アーム、スソをしっかりアイロン掛けするだけで済みます。アイロンもバランサーを2個取り付けて作業しやすくしています。

ー多様な作業をこなせるように改善したり、基準作りに取り組まれてきたわけですね。

縫製以外のところは固定した点の作業ではなく、移動出来る線の作業にして効率の高い仕組みでなければ、これからはやっていけません。そのために社内の作業のやり方やコツを分かりやすく表現する必要がありますし、押さえやラッパ、ミシン糸も欲しいときにさっと探すことが出来るように整理・整頓しています。技術面も誰もが出来るような基準作りが大切です。量産に入って出来る出来ないという状況を招かないため、サンプル段階で基準を作ってきたわけです。袖付けや襟付け・糸始末、アイロン作業など細かくいろいろな工程を写真と文章で標準化し、社内に掲示しています。検反や裁断、仕上げも同様に作業基準を作成しています。

「直線縫い」「重ね縫い」など8個のミシン調整データを登録して作業

デジタルミシンを15台導入

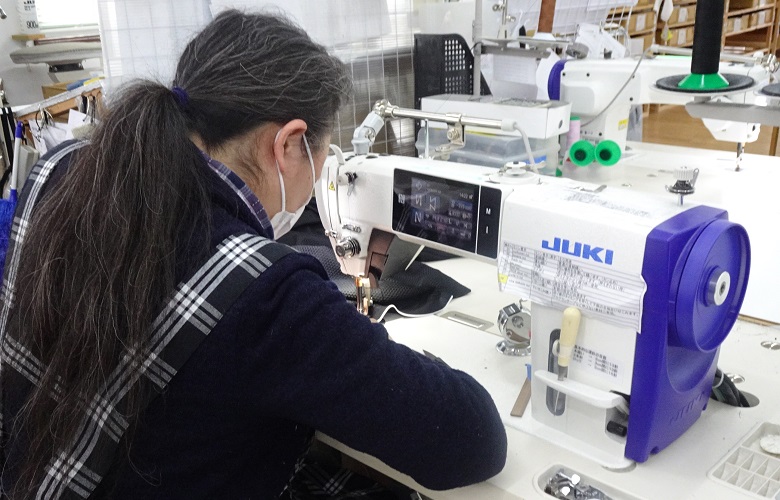

ー縫製にはJUKIのデジタルミシンを15台導入されています。

平成29年度の「ものづくり補助金」を活用して一度にデジタルミシン15台を取り入れました。デジタルミシンを選んだ第一は縫い終りの糸残り量3㍉という点です。ハサミで糸切り作業するのは慣れていないと結構時間が掛かるんです。当社は糸残り量を約2㍉に設定し、糸切りカ所を従来の半分にし、糸切りもバリカンで出来るようにしています。このデジタルミシンによって糸切り作業が減少し、3人分の余剰人員が生まれ、ほかの作業に付けて効率向上につながるというデータを提出してものづくり補助金に採択されました。またカタログで謳っているとおり、送り軌跡を選び、上下、水平の送り歯動作を微調整することで、素材に合わせた最適な縫いを作り出せますし、段差縫いにも対応できるなど、当社のように多様な素材をこなすには良いミシンです。工業用ミシンは慣れていない人には扱いづらい面もありましたが、デジタルミシンは音が静かで家庭用ミシンの延長で使用できるのもメリット。現在、ミシン調整データも8個登録して使用しています。

ーこの時の補助金で同時に入力機能付き電子サイクルマシン「AMS-221EN-HS3020」も取り入れています。

カットソーでもポケット付けをしています。ポケット付けは出だしと終わりの3角部分は2、3針縫って向きを変えてと、面倒で難しい工程なんですね。それをAMSで作業改善すると、脱技能で2割弱の生産性アップになります。天竺素材をこれほどきれいに縫えるところはありません。

「AMS」を使って天竺素材のポケット付けを脱技能化