生産現場に『JUKI』を探る Vol.22

アパレル生産現場第21回

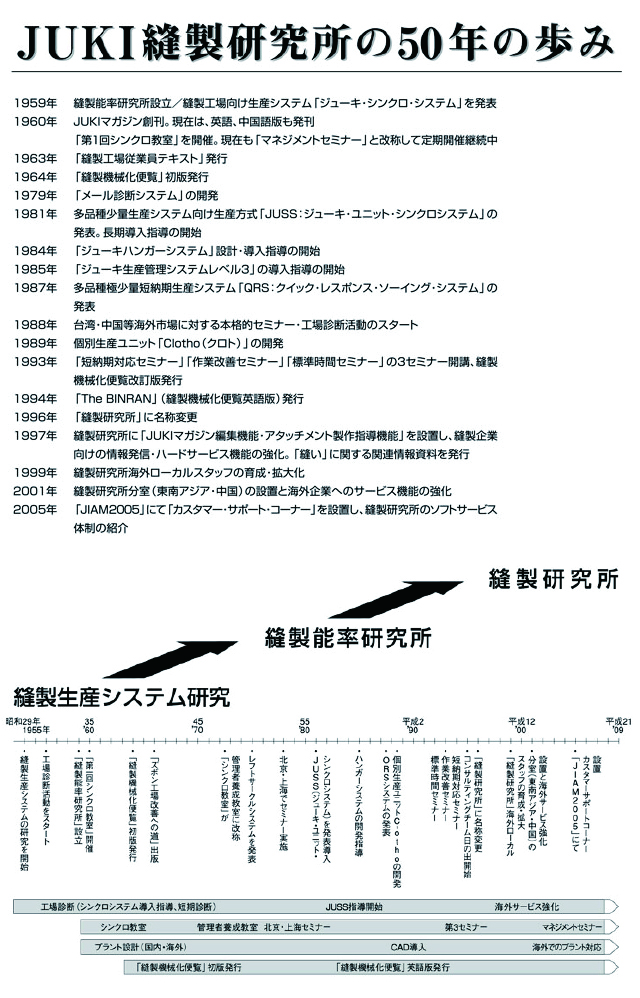

JUKI縫製研究所

生産現場の管理者養成で長い歴史を持つマネジメントセミナー

JUKIの「縫製研究所」が50年目を迎えている。1959(昭和34)年11月の設立以来、半世紀にわたってアパレル生産現場の製品品質・生産性向上のサポート活動を続けてきたもので、生産管理コンサルティングの「工場診断」はすでに全世界で6,000社を超える実績があり、また多彩なプログラムで開催してきた各種セミナーも国内外合わせて受講者数は62,000人以上にのぼるという。現在は日本だけでなく、海外の専門スタッフの育成も進め、世界のアパレル生産業界を支援すると同時に、同社の工業用ミシン販売に大きな役割を果たしてきた。

アパレル生産の支援で50年

工場診断、プラント設計、セミナーで

縫製研究所は、同社が工業用ミシン事業を開始した6年後の1959年11月に「縫製能率研究所」としてスタートしたもの。当時の日本国内の縫製工場は家内工業的な産業構造のため、カンと経験に頼った工場運営が行われていた。このため、「データを基に、科学的な管理に基づくものにしなければ、縫製産業の将来はない」--そう考えた当時のトップが社内で縫製生産システムの研究を指示、工場近代化を支援する専門部署として設立したのが始まり。

スタートしてすぐに提唱した「ジューキ・シンクロ・システム」は日本の縫製業界に広く浸透し、高い生産効率をもたらした。こうしたユーザーへのソフトサービスはエンジニアリングセールスの草分け的な存在で、斬新なマーケッティング活動として大きな注目を集める。また、アパレル生産現場で多品種少量生産時代に入るのに対応して「JUSS(ジューキ・ユニット・シンクロシステム)」、長尺物生産向けに「ジューキハンガーシステム」を発表、さらに多品種極少量短納期生産の傾向が強まる中で「QRS(クイックレスポンス・ソーイングシステム)」を開発するなど、生産システムの開発にも積極的に取り組んできた。

同研究所は単なる生産性向上支援にとどまらず幅広い活動を行っていく目的で、1996年に現在の名称に変更する。同時に90年代に入ると日本の縫製業界は中国をはじめ海外への進出が活発化、また同社の工業用ミシン市場も海外展開が大きなウエートを占めてきた。アパレル生産のグローバル化に対応して同研究所の活動も海外に広がり、99年から中国、東南アジアで専任の現地スタッフを育成・配置し、きめ細かいサポート活動が出来る体制作りに取り組んできた。

同研究所は現在、大きく三つの活動を軸にしている。一つは「工場診断」で、アパレル生産工場の現状を科学的に分析し、生産性向上のための改善を提案。二つ目は「プラント設計」で、縫製システムや生産量に合わせて最も合理的な使用設備を割り出し、効率的で発展性のある工場レイアウトを設計している。三つ目は「各種セミナー」で、時代に合わせたプログラムで開催している。

こうしたコンサルティング的なビフォワー、アフターのサービスは他社にない差別化された活動としてJUKIブランドの信頼に貢献してきた。山田昭所長は「日本だけでなく海外の現地スタッフも育ち、我々本社に求めるニーズは高まっている」と語る。このため"マザー研究所"として新たなソフト開発、情報発信にいっそう力を入れていきたいという。

「シンクロ教室」時代のひとこま

海外の工場からも要請が多い工場診断

東京・多摩市の本社でアタッチメント指導の準備をするスタッフ

店頭の販売員向けに開いている「商品分解セミナー」

国内外で品質・生産性向上へ

海外の現地スタッフも育成

50年にわたってアパレル生産現場をサポートしてきた縫製研究所だが、ここにきてあらためて国内外で要請が増えている。国内ではアパレル生産の基盤が縮小する中、生き残りを図るために多品種小ロット短サイクル、高齢化などに対する生産性向上や現場改善などを見直す動きが現れてきた。一方、中国をはじめ海外でも人件費の高騰、人手不足などで生産性向上、コストダウンが急務に。こうした環境変化を受けて工場診断やセミナーなどの要望が高まってきた。

工場診断については、OJT(オン・ザ・ジョブ・トレーニング)の手法を取り入れ、対象企業の管理者と一緒にデータを取って問題点を把握、改善するというスタイルにしている。生産性がアップすると自分たちの力で改善できるという自信につなげるのが狙いで、「縫製研のスタッフはちょっと黒子的な役割を果たすようにしている」と佐々木哲第1課長は説明する。

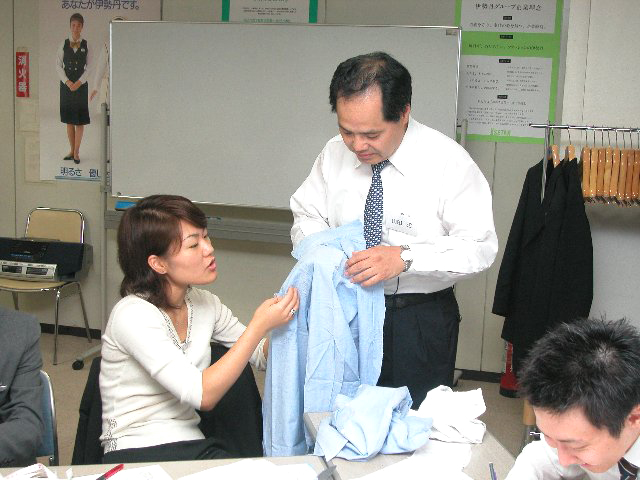

設立まもなくから続く"生産管理セミナー"は今年7月の開催で192回を数える長い歴史を持つ。縫製管理者、工場長、班長などが対象で、「シンクロ教室」から「管理者養成教室」などに名称を変え、現在はマネジメントセミナー「縫製工場プロフェッショナルコース~現場力に磨きをかける~」として開催している。生産ラインの問題点を見つけ、改善するためのベーシックな現状分析手法から最適な生産システムの設計まで、事例を用いて「わかりやすく」説明する内容にしており、この2、3年は変種変量生産への対応をテーマに掲げてきた。

同社の大田原工場にある那須研修センターを使い3日間の合宿形式で開いており、受講生や講師が情報交換を行い、新しいネットワークが生まれるのも魅力の一つ。縫製企業からの参加がほとんどだが、最近は商社、検査機関、小売などにも受講者が広がり、「かなりモチベーションの高い企業や人が来ている」(山田所長)。

根強い人気があるのが「アタッチメント出前サービス」だ。アタッチメントはもともと専門部署がセミナーを開いて指導し高い評価を集めていたが、1997年から同研究所の活動と一体化し、個別工場の具体的な要望に応えるために出前サービスを開始。工場を回って必要とされるアタッチメントを製作、提供するとともに、図面作成から製作方法まで指導しているのが好評な理由で、楠見正樹第2課長は「実際の現場を拝見し、品質の安定、加工時間の短縮に役立つ提案をしているので国内外で引っ張りだこ」と、派遣する技術者の日程調整に追われる。

また、生産現場が主力の同研究所にとっては異色のセミナーだが、アパレル販売員向けに開いているのが「商品分解セミナー」。このセミナーは一般的な縫製知識を講習するとともに、実際に商品を分解して縫いの構造を解説する。ある大手流通企業では8年前から毎年社員研修の一環に取り入れ、新入社員向けはシャツ・ブラウス、中堅向けは婦人ジャケットを対象に実施しており、同研究所でも店頭の販売第一線に「モノ作りの大変さを伝える」機会ととらえて力を入れている。

山田所長は縫製研究所の活動がグローバルに広がる中で、「いつも環境の変化をチェックしながら潮目に応じたテーマをキャッチしていかないといけない」とし、今後は若手スタッフの活躍に期待を掛ける。それを受けて佐々木課長は「ローカルスタッフが育ってきたので、そのネットワークを生かしながら国をまたいで情報を収集・発信していきたい」、楠見課長は「生産現場だけでなく、アパレル業界全体を盛り上げるお手伝いをしていきたい」と意欲を示す。

縫製研究所所長 山田 昭氏

佐々木哲第1課長

楠見正樹第2課長