わが社のモノ作り戦略 第18回

木和田正昭商店 代表取締役社長 木和田 智成氏

鞄(かばん)の産地として知られている兵庫県豊岡市。鞄団地にある木和田正昭商店(兵庫県豊岡市九日市上町817-22)はOEMを手掛ける一方、大手の量販店や百貨店とともに「メード・イン・ジャパンの豊岡鞄」を打ち出しています。日本製として小ロット・短納期を強化するため、皮加工から縫製、出荷まですべての工程を内製化した工場内一貫生産ラインを構築し、縫製現場では10台のJUKIの電子サイクルミシン「AMS」などが活躍しています。木和田智成社長、塩見義久顧問工場長にお話をうかがいました。

「メード・イン・ジャパンのかばん」を強化

ー木和田社長は2代目だそうですね。

父の木和田正昭が昭和34年4月に創業した会社です。私はこの12月で52歳ですが、大学を卒業して大阪のアパレルに4年間ほどいました。アパレルの経験はファッションや小売店への営業などで勉強になりましたが、かばんはアパレルと比べてパーツ数が多く見積もりするだけでも大変な作業で、えらい商品をやっているんやなあと。帰ってきた当時はシンプルなナイロンのスポーツバッグが主力でしたが、その後、中国に生産移行してしまい、国内では百貨店向けの商品などに切り替わりました。そうなると皮も扱うしパーツ数も増え、もう異業種のような感覚でしたね。豊岡は柳ごおりから始まり、その販売網や技術を使ってかばんに移行していった。土地もあり、長い歴史があって縫製技術者がいるので工場内一貫生産のメーカーがわりと多い。しかし、皮加工などは外注に依存するところが少なくない。その中でうちは内装は内職に依頼していますが、外注がほとんどない。皮加工も内製化し、100%工場内一貫生産でやっているのが特徴です。

ーいつから工場内一貫生産に切り替えたのですか。

約10年前ですね。きっかけはイトーヨーカ堂さんの「メード・イン・ジャパン」企画です。日本各地の優れた生産技術を備えた産地と共同開発した商品を日本製を求めるお客様に提供するとともに、日本のモノ作りを応援する企画で、その一つとして兵庫県豊岡のかばんを取り扱われることになり、当社を選んでいただきました。その取り組みの中で最重視したのが納期と品質で、外注に依存していては要求に応えることができないし、我々が責任を持って作りたいということから徐々に内製化を進め、5年前にゼロになりました。現在、人員は85人、そのうち工場が約70人で、1カ月約7500個を生産しています。海外では中国に100%の協力工場があり、今カンボジアにも工場を建設中で、来年5、6月に稼働予定です。

かばん産地「豊岡」から発信

イトーヨーカ堂と取引を機に

ー主力であるメンズのかばんに加え、最近はレディスも増えてきているそうですが。

豊岡産地は物入れが発祥ですから、しっかり、まじめに丁寧に作っているというのが特色。当社も九割がメンズですが、かばんはファッショングッズとして多種多様化し、メンズでもショルダーバッグやボディバッグなどカジュアル化が進み、トラベルバッグではキャリーバッグもやっています。本当に商品の幅は拡大する一方ですね。しかも国内では豊岡でしかかばんの生産に対応できなくなってきて、レディスのハンドバックの扱いも増えています。イトーヨーカ堂さんも紳士かばんからスタートしましたが、今年からレディス部門との取引が始まっています。レディス商品はミシンのアタッチメント、針、押さえ、針板などやミシン糸もすべてメンズとは違うので全部調整してとっかえひっかえやっている感じ。それでは効率が悪いので、いずれはレディスラインを作る必要があると考えています。また、イトーヨーカ堂さんと三越伊勢丹さんではかばんのパターンオーダーに取り組んでいます。イトーヨーカ堂さんは2004年5月、三越伊勢丹さんは昨年からスタートしました。パターンオーダーは贈答品やプレゼントとしてファンが増えており、豊岡かばんの看板という位置づけです。

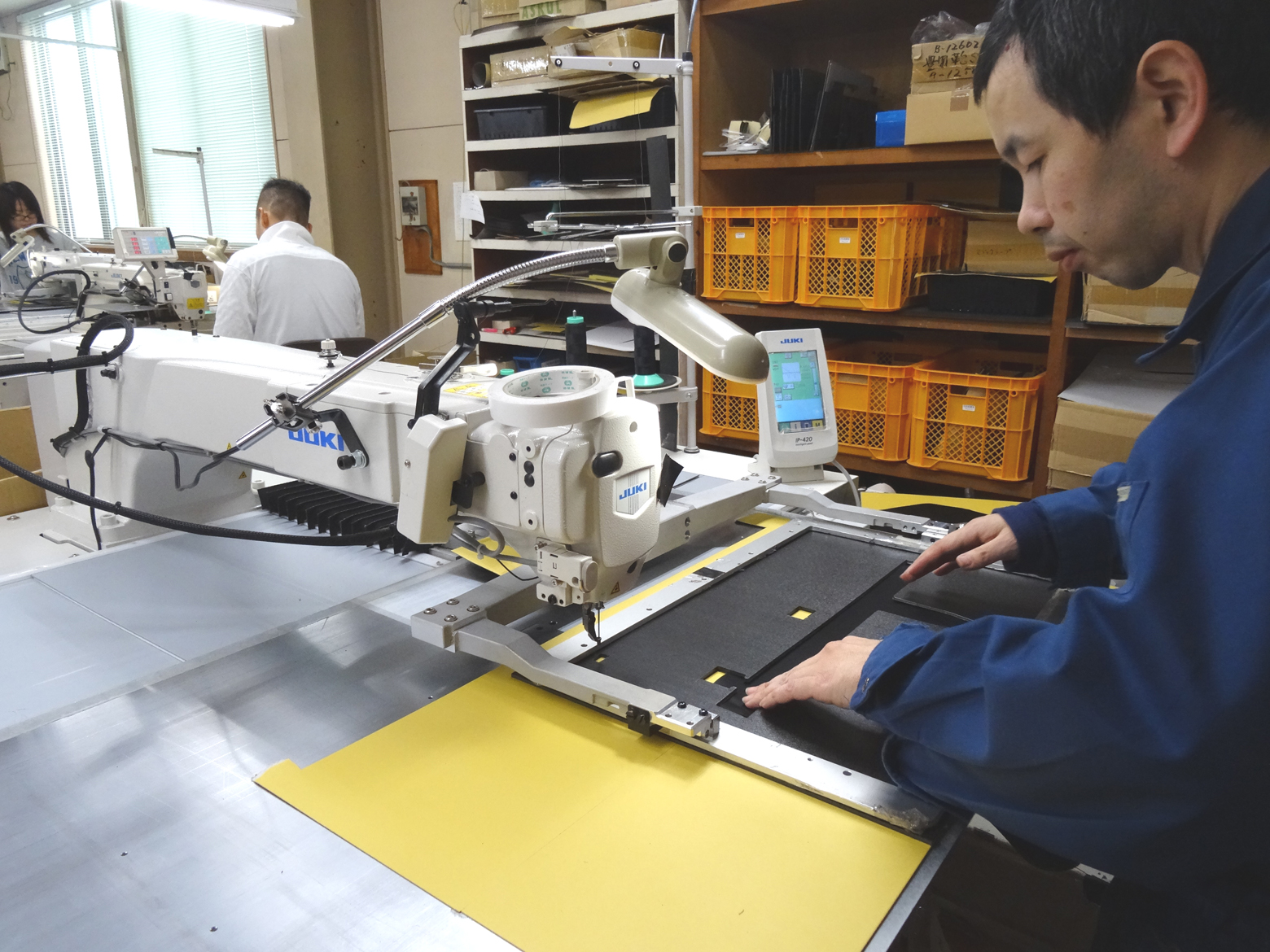

「AMS-221EN-2516」を使ってボディバッグのベルト先の縫い付け

ー豊岡産地のモノ作りの役割が高まっているわけですね。

我々はOEM中心のメーカーで、型紙は自社で作りますが、デザイン機能がありません。最近は豊岡でしかモノ作りができにくくなっているので、取引先のデザイナーさんがデザインを持ってしょっちゅう来られます。当社ではCADの周りにデザイナーさん、バイヤーさん、材料屋さん、それにうちの工場長、パタンナー兼アレンジャーである生産技術部のトップが集まって商談するんです。かつて社内には企画部があり、デザインを受けるとパターンを引き、サンプルを作っていた。営業部隊に所属していたので、営業は売り上げを重視するためいくらでもお客様からサンプルを受けてくるが、実際のオーダーを見ると効率が悪い。パターンも効率や作りやすさ、きれいに仕上がるとか、そんなことをじっくり考える時間もなしにやっていた。そうではなくもっと工場の現場を見て、作りやすさ、縫いやすさ、あるいは現場では工程順にすっと流れていくような設計をすることを主眼にして3年前に工場側の部署として生産技術部を設けたんです。この生産技術部があるから、商談中にデザインや仕様が変わってもすぐにCADで修正し、糸色が分からないのであれば何種類も縫ってきて、その場で決めることができます。デザインシステムを導入しているので生地の乗せ替えも可能で、良いものができたらすぐ生産に掛かって販売するというような商売の仕方が多くなっているんです。

この10月に取り入れたばかりの「DU-1281-7」で内装のテープ付け作業

豊岡で工場内一貫生産を構築

ー工場内一貫生産や生産技術部の設置など、あらためてメーカーとしての機能を強化されています。

もう一度、足元を見直し、メーカーとしてイチから出直すというのが工場内一貫生産を決断した思いです。メード・イン・ジャパンの誇りもあり、木和田正昭商店が作ったかばんは素晴らしいと思っていただけるようなメーカーなろうということで、イトーヨーカ堂さんとの取引を契機に踏み切ったわけです。生産技術部もモノ作りで利益を出していきたいという発想です。営業が問屋さんに売ってきて粗利率なんぼということじゃなしに、モノ作りが効率よくなるように、きれいに仕上がるように設計することから始めようという狙いです。縫製現場も人を増やし、設備投資もしてきました。その積み重ねで今、工場が利益を出しています。

ー今後の産地にとっては人材育成が課題です。

若い人材の採用には力を入れており、2年前には福岡の専門学校を卒業した女性が入社してくれました。豊岡では産地ぐるみで若い人材を育成しようという取り組みも動き出しています。その一つが産地の工業組合が開設した「縫製者育成組合」で、3カ月のカリキュラムで上下送りの平ミシン中心に縫製だけを教育する。今年が2年目で年間3回開講し、修了者は組合員が雇用します。もう一つはエキスパートを養成する「アルチザンスクール」。豊岡市や地元の商店街、商工会議所などが出資する第三セクターの「豊岡町づくり会社」が今年四月から開講したもので、定員は10人で1年間掛けてかばん製作の型紙や縫製など高度な技術を学ぶ。このスクールは学費が必要ですが、今年度は男女6人が入校し、来年度は定員の10人が入る予定だそうです。メード・イン・ジャパンのかばん産地として豊岡は残っていかなければなりません。だから「豊岡鞄」という地域団体商標を作って、年中どこかの百貨店で豊岡鞄フェアを開き、一般消費者にかばんの産地豊岡をアピールしています。また職人になりたい、かばんが好き、皮革職人になりたいという人はみんな豊岡に集まれということで、スクールを設けて全国から応募を始めたところ。これまで地元中心に求人してきたが、全国からリクルートするスタンスに変えつつあります。

「賢い工場」を目指して

ー生産現場場では現在、どんな取り組みをしているのですか。

塩見工場長 工場では今、賢い工場になろうよ、と言っています。工場そのものがブランドになりたいわけですね。「木和田」の工場で製作したかばんですと名乗れるくらいの工場になって欲しい。そのためには工場が消費者や売り場に近づき、情報を的確につかんでちゃんと自分で考える力を持つということが大切だよと。売り場の状況を理解し、消費者の買える値段で使ってもらえるチャンスの多いかばんにしたい、そういう工場になろうということでやっています。それから納期の点ではいわゆる同時進行型で進めていこうとしています。受注すると取っ手、胴板、天マチなど各パーツが一斉に動いて最後にドッキングされるという流れ。順番に作って行くのではなく、同時進行型でいけば納期短縮が可能です。これは相当賢く、連絡を密にしてやらないとできないんですが、何とか定着させて納期短縮を図りたい。もう一つは国産の売り場に近い工場を作るためには、小ロットも受けられる必要がある。お手本はありませんが、そういうものを目指している工場です。

塩見義久 工場長

JUKIは世界のアパレル生産を全力でサポートします

10台の「AMS」が稼働し、かばん縫製をサポート

木和田正昭商店の縫製現場では、JUKIの入力機能付き電子サイクルマシン「AMS」シリーズの「AMS-221EN-2516」(縫製エリア・横250×縦160mm)、「AMS-224EN-4530」(縫製エリア・横450×縦300mm)が合わせて10台稼働し、ワッペン付け、ベルト先の縫い付け、下座工程などに活用されています。また、導入したばかりの1本針本縫い上下送り倍釜自動糸切りミシン「DU-1281-7」を使って内装のテープ付けを行っています。

地元のJUKI代理店であるクロサキ(黒崎将志社長)が機種の選定からメンテナンス、アタッチメントの製作までバックアップし、絶大な信頼を受けています。

ほとんどのかばん縫製作業をカバーできるという「AMS-224EN-4530」

内製化に向け今後も増設

塩見工場長はAMSを積極的に取り入れてきた狙いをこう話してくれました。

これからもできる限り、JUKIのAMSのようなコンピューターミシンに置き換えたいわけです。内装は現在、豊岡の家庭の奥さんたち30名くらいが内職として縫ってくれていますが、もう70歳代でも若いと言われるくらいなんです。ミシンは目さえ大丈夫であれば、結構長く踏めます。しかし、内職の方々が高齢化していることは確かです。だから内装もだんだん内製化していく必要がありますが、内職に対応できるコストで内製化して行くにはコンピューターミシンのAMSで対応していくしかありません。それには例えば内装1式ずばっと縫えるようにするため、ポケット、ペン刺し、さらに携帯電話やパソコンも入れられるような内装類をすべて整備したパターンを生産技術部で開発しなければならないわけで、すでに1部で始めてきています。コンピューターミシンに置き換えたとしても内職より安くなることはないと思いますが、AMSでコストを抑えていく必要があります。

今、縫製エリアが最大450mmあればほとんどのかばんに対応できます。ゆくゆくはAMSを25台から30台くらい揃えていかなければならないと考え、今期も4台くらいの計画は社長にお願いしています。とりあえず15台体制とし、近いうちに20台体制にすると月産1万個という数字も見えてくるし、コストダウンにもつながってきます。ミシンを稼働させる独自のノウハウもクロサキさんからサポートして頂けます。

メード・イン・ジャパンは売り場で評価が高いことは間違いありません。もう一度、設備投資して頑張ればチャンスはあると私は思っているんです。

工場内一貫生産でメード・イン・ジャパンのかばんを強化