次世代のモノ作りに挑戦 第21回

株式会社スキルギャランティ 代表取締役 千葉 繁 氏

高付加価値のボトム専門に生産

いち早く多品種小ロット対応を確立

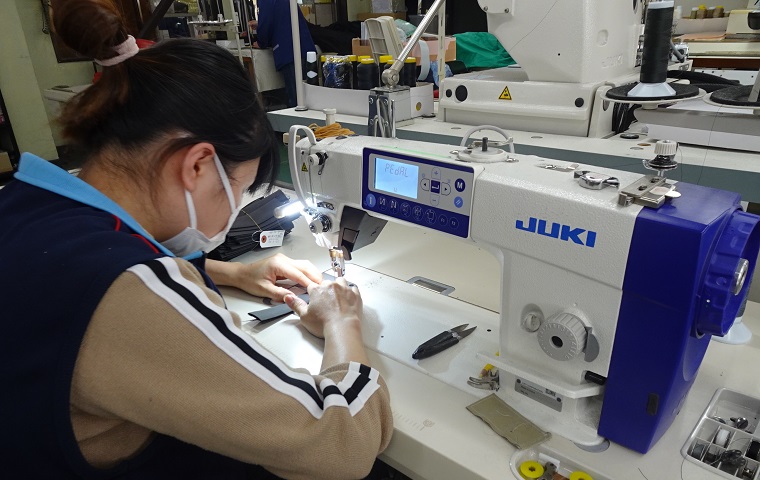

岩手県にあるメンズ・レディスのボトム生産専門工場の「スキル」グループは、一関市のスキルギャランティと奥州市のスキルグリスターの2工場があります。ボトムは早くから海外生産にシフトしたアイテムの一つですが、同グループは国内に残れる工場として、取引先や取引ブランドを広げ、高付加価値で多品種小ロットのモノ作り体制をいち早く作り上げてきました。コロナ禍でアパレル生産が激減する中でも、受注を確保し稼働してきたのはそうした背景がありました。その縫製現場をJUKIの最新デジタルミシンなどが支えています。スキルギャランティを訪問し、千葉繁社長にグループの現状や今後の取り組みなどをお聞きしました。

岩手県でメンズ、レディスの高級ボトムに特化して生産

ースキルグループには2つの工場があります。

「スキルギャランティは47人で、このうちベトナム人実習生が6人。レディスのボトムがメインで、パンツが9割、スカートが1割の比率です。1カ月の生産量は3千5、6百本。取引先は約10社で、ブランド数でいえば15、6ブランドくらいありますね。平均ロットは100枚前後で、2、30本の受注も入ります。世の中にはそういう仕事があるんです。その分だけいくらか工賃が高いといわれますがね。スキルグリスターは35人で、同じくベトナム人実習生が6人。メンズが約7割で、取引先は7社くらいです。1カ月の生産量は約3千本で、平均ロットはスキルギャランティと同じくらい」

ーコロナ禍で国内工場の受注は激減しましたが、現在はフル稼働状態です。

「この3、4月は土曜日、日曜日に何日も出勤しなければいけないほどでした。これまで6月は仕事をやりながら受注を埋めていく感じでしたが、今年はいつものゴールデンウィーク後の閑散期もなかったし、6月もすべて受注が埋まっている。アパレルさんで延び延びになっていた仕事が出てきたり、計画していた数量がいくらかずつ増えていたりしている感じ。もともと国内のパンツ工場が少なくなっていることに加え、取引アパレルさんが発注していた工場が規模を縮小し、そこに出していた品番を回して来られることもある。工場の状況を説明し、秋冬物で計画が決まっているものは1週間でも10日でも早く発注してもらうようにお願いをしていますが、そういう早期分も出てきている。人件費をはじめ、電力、石油などすべてが高騰しているので、加工賃見直しの相談もしてきました。コロナ下を経てアパレルさんは、例えばこれまで100枚作っていたところが、今は50枚作って全部売り切りたいという考え方に変わってきて、いわゆる多品種少量がますます進んでいます。我々の現場も細かい仕事をよく間違えないでやるもんだなと(笑い)」

ダイレクトドライブ高速1本針本縫い自動糸切りミシン「DDL‐8000A」を導入

ーグループのモノ作りの流れは。

「小ロットに対応するため、両工場ともにCAD/CAMを導入。素材が多様化しているので、サンプル段階で収縮率を確認し、危ない生地はスキルグリスターに設置しているスポンジングマシンを通す。縫製現場は両工場とも1ラインの流れです。スキルギャランティは37人のラインで、1日4品番くらいは生産するので、入り口から出口まで6、7品番流れている。スキルグリスターは29人で1日2、3品番を生産している。この数年メンズでもレディスでも増えているのがウエストのゴム入り。はきやすさで人気があるが、手間が掛かる商品なんです。ゴムはあとで伸びないように一度蒸気を当て、ゴムを引っ張りながらステッチを掛けます。ゴムの本数が多くなるほど縫い本数もそれだけ増える。パンツの上代はほとんどが3万円以上で、1人1日4、5本が採算目標です」

ーコロナ下を経て、今後重視するのは。

「コロナ騒ぎが2年間続いたが、工場として差を付けられるのは今だ、と言ってるんです。生き残っている工場はみんな同じレベルだから、競争力の第一優先は品質。この先もどんなことが起きるか分からない。そうするとやっぱり見映え良く作る、寸法も仕様も指示通りに作る。それはみんなが少しずつ意識を持てば、できると思う。この程度という考え方ではやっぱり品質が落ちてしまう。誰が見ても丸は丸、4角は4角、角は角という見方をしてもらえないとダメ。今の野菜売り場では生産者の顔写真を掲示しており、近い将来アパレル業界でも同じような売り場が現れるはず。取引先さんも、私たちは岩手県一関市のこういう工場を使っていますと、はっきり示すような時代が来る。我々は高付加価値商品に特化しているから、ほかに出来ないことをやろうというのではなく、ほかも出来るが、それよりちょっと差を付けようということなんです。技術継承も大きな課題と考えているんですが、ホームページをスマホからでも見られるようにQRコードも付けて刷新したところ、この4月に宮城県の新卒者が1人入社してきました。結婚して子供ができたら世界で1枚の服を作って上げるようになりたいというのが動機で、5月病にも罹らず頑張っていますよ。スキルグリスターも近くにあるショッピングセンターにデジタルサイネージの広告を出し、若手を募集する計画です」

独自の調整でミシン使用

ーミシンも独自の考え方で使用されています。

「ミシンは100%JUKIです。デジタルミシンも採用しています。毎日使っているものだから善しあしの評価が出来ない設備になっています。ただ、ミシンのスピードは毎分4千針以上は出せないように調整をしているんです。だからほかの工場と比べても静か。これはパッカリングやピリ付きを防ぐのが目的で、経験から割り出した調整なので、慣れた人はもっと早くしたいというが、ばらついてもダメなので同じようにしているんです」

ダイレクトドライブ高速本縫い自動糸切りソーイングシステム「DDL‐9000C」シリーズが稼働

ー6月に東北アパレル産業機器展が開催されますが、事務局を務められています。

「お陰様で多くの出展者に参加して頂くことができました。我々も検温、消毒、マスク着用と、感染対策を徹底して開きます。3年ぶりの開催で、東北の縫製業業界の活性化につながればと期待しています。今回は業界の人だけではなく、一般の方から家庭用ミシンの調整を相談したいとか、刺繍機を見たいという問い合わせもあります。我々のグループもバス一台を手配し、20人ほどが参加する予定です」

この導入事例に出てきた製品・サービス

DDL-9000CFシリーズ [プレミアムデジタル]

ダイレクトドライブ高速本縫自動糸切りソーイングシステム

「縫い」の創造。 「縫い」へのこだわりは、次世代ソーイングシステムで変わります。 これまで勘や経験に頼ってきたミシンの調整をデジタル化。 素材に最適な縫いをいつでも再現できるのが、デジタルソーイングシステム、DDL-9000Cです。

詳細を見る

DDL-9000CSシリーズ [デジタル]

ダイレクトドライブ高速本縫自動糸切りソーイングシステム

「縫い」の創造。 「縫い」へのこだわりは、次世代ソーイングシステムで変わります。 これまで勘や経験に頼ってきたミシンの調整をデジタル化。 素材に最適な縫いをいつでも再現できるのが、デジタルソーイングシステム、DDL-9000Cです。

詳細を見る

DDL-8000Aシリーズ

ダイレクトドライブ高速1本針本縫自動糸切りミシン

定評あるJUKI品質と使いやすさを求めたシンプル機能で価値あるモデルです。 DDL-8000A Seriesは、機能を絞り込んだシンプル設計で定評ある縫い品質をそのままに。 音声案内によるオペレーター支援で作業効率向上をサポートします。

詳細を見る