次世代のモノ作りに挑戦 第27回

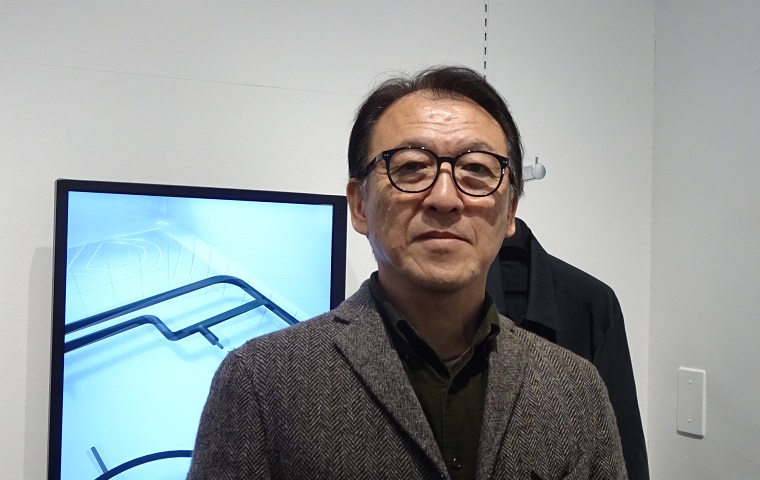

サンエース株式会社 代表取締役 浅野 勝三 氏

独自開発の実用新案技術ベースに

着やすく動きやすく感動する服作り

岐阜市にあるサンエースは、メンズ・レディスのジャケット・パンツなど重衣料を中心に手掛けているOEM・ODM(相手先ブランドでの設計・生産)企業。独自開発している「着やすい動きやすい服」を狙いとした実用新案を軸に、縫製子会社のサンワークとともに高い技術力でモノ作りをしているのが大きな特色です。今年創業七十周年を迎え、単なるモノ作り事業から「共創型モノ創り事業」を目指し、新たな事業戦略を打ち出しています。その一環で事業再構築補助金を活用し、今年4月から本社にJUKI製品などを導入した「クリエーション・ラボ」を立ち上げました。サンエースとサンワークの社長を兼務する浅野勝三氏にモノ作りへの思いや事業の展望をお聞きしました。

―製造卸からOEM・ODM企業に転換されたそうですが

サンエースは1953年1月の創業で、紳士服製造卸として国内や中国でスーツを生産し、郊外型専門店や地方専門店に販売してきました。しかしコスト競争の激化や市場の低迷などから約8年前にODM・OEM一本に事業転換しました。現在の取引先はデザイナーブランドが主体で、取り扱いアイテムはメンズカジュアル7割、レディス3割の比率。私は大手メンズアパレルでMDを担当後、サンエースに戻って専務を務め、昨年4月から経営を引き継ぎました。

―ODM・OEMの原動力になったのが実用新案の技術ですね

パターンと縫製を駆使し、着心地や動きやすさを追求した技術開発に力を入れています。一年に1、2回、社内に声を掛けてアイデアを持ち寄り、検討会で投票し1~3番のアイデアをブラッシュアップし形にしていきます。そうして実用新案を取得したのが今では十七件にのぼります。全方位袖の「オムニ・ディレクショナル・スリーブ」や、サイクリング運動量をパターン上で表現し、ストレッチ素材でなくても自転車やバイクに乗りやすい「サイクルパンツ」、たくし上げられる袖「タック・アップ・スリーブ」、厚みのあるラペルロール「ツィステッド・ラペル」などがあります。また2017年には「動態立体」の商標権も取得しました。従来の3D(固定立体)の考え方から4D(動態立体)の考えを取り入れることで、服に動きを加味することができる技術です。「J∞QUALITY(Jクオリティー)・ファクトリーブランド・プロジェクト」に参加し、来年1月に開催するイタリアのピッティ・イマージネ・ウオモに出展します。出展商品はオムニ・ディレクショナル・スリーブを使ったジャケット、ピーコートで、同じ生地でウエスト・肩幅・袖幅・着丈すべて同寸のものを並べ、腕の曲げ伸ばしやすさを着比べてもらいます。またブレイクダンスでもストレスを感じない、動態立体の技術で新開発した「ブレイキンパンツ」(実用新案申請中)を披露します。着てもらって感動を伝えたいというのが最大の目的です。

―自社工場のサンワークもあります

2012年5月に立ち上げ、現在は本社3階で稼働しています。実用新案に基づく縫製難度が高い商品を扱うにはモノ作りの現場が欠かせません。当時は「今さら工場を持つのはやめておけ」という声がほとんどでしたが、実用新案の仕事が入ってきていたので勝算はありました。今人員は25人で、中国人実習生は3人だけで日本人技術者が主体です。生産アイテムはパンツ、シャツ、ブルゾン、ジャケットなどで、工場内は2~4人のグループ編成でロットによって柔軟な生産体制をとります。そのために多能工の育成を目指し、入社後まず一年でパンツの一人丸縫い、さらに1、2年で生産性向上のテクニックとパターンを習得。次いでシャツ、ジャケットを学び、7、8年で全アイテムに対応できる技術者に育て上げます。技能検定の資格者も養成してきました。こうした人材育成が専門学校からも評価され、一昨年は約10人、昨年は15人の応募があり、今春は約30三十人の中からサンワークで6人、サンエースで2人の計8人を採用、来春に向けて40人の応募があり、5人採用することに決めました。

岐阜市にある本社3階で稼働している自社工場「サンワーク」

「ラボ」のミシンはJUKI製品で

―今年4月から本社に「クリエーション・ラボ」を開設しています

ネット販売の広がりで、ファッションビジネスも慣習や常識などが新しい発想やルールに取って代わる〝ゲームチェンジ〟が始まっています。小さなマーケットかもしれませんが、ニッチトップの人たちと共創し、我々の着やすい動きやすいという技術を磨き上げ、新たなマーケットを開拓していきます。そのために設けたのがクリエーション・ラボで、本社1階のショールーム、2階の開発室、撮影スタジオで構成しています。ショールームは従来から3倍近い約100平方㍍に拡大し、壁には開発してきた実用新案の説明パネルと製品を展示。その中でもオムニ・ディレクショナル・スリーブは、導入した3D着装シミュレーションとCGを使ってデジタルサイネージでパターン展開やイメージを表現し、ビジュアル的に一目で分かるようにしています。2階には開発室と撮影スタジオを設けています。開発室は製品サンプルやパーツ見本などを手掛ける機能で、カットソーの裁断まで可能な一枚裁ちCAMをはじめプロッター、ミシン、アイロン、検針機などを備えました。ミシンはダイレクトドライブ高速1本針本縫い自動糸切りミシン「DDL‐8000A」、高速電子閂止めソーイングシステム「LK‐1900BN」、ロックミシンなどJUKI製品ばかりです。撮影スタジオはモデル撮影や商品撮影が可能で、プロ仕様のカメラや設備を揃えています。この機能を生かしてOEM・ODMをより強化するとともに、トッププロや異業種、新鋭デザイナー、インフルエンサー、ユーチューバーなど、モノ作りのノウハウがないが服作りを求める多様な層と連携し事業領域を広げたいし、当社の実用新案とコラボレーションしたい人と共創し、ファッションビジネスをサポートしていきます。

「DDL‐8000A」はじめJUKI製品などを備えた「クリエーション・ラボ」の開発室

―「服を通して感動を売る」を社是に掲げています

服には実用衣料だけではなく、ワクワク感やドキドキ感といった高揚感を感じられる側面があります。感動ある服作りに向けて、技術者を育成しながらこれまで以上に付加価値を生み出す高い技術力に磨きをかけていきたいと考えています。

「動態立体」の技術で開発したジャケット、ピーコート、パンツ

この導入事例に出てきた製品・サービス

DDL-8000Aシリーズ

ダイレクトドライブ高速1本針本縫自動糸切りミシン

定評あるJUKI品質と使いやすさを求めたシンプル機能で価値あるモデルです。 DDL-8000A Seriesは、機能を絞り込んだシンプル設計で定評ある縫い品質をそのままに。 音声案内によるオペレーター支援で作業効率向上をサポートします。

詳細を見る

LK-1900BNB(鳥の巣防止/残短仕様) LK-1900BN(標準仕様)

高速電子閂止めソーイングシステム

縫い調整の「常識」が「感動」に変わる。ミシンの歴史を変える次世代ソーイングシステム。 生産に携わる全ての人に、デジタルソーイングシステムがスマートで新しい価値を提案します。

詳細を見る