わが社のモノ作り戦略 第17回

辻洋装店 専務取締役 辻 吉樹氏

プレタ工場として知られている東京・中野区にある辻洋装店。50人を超す人員は、今では都内のアパレル生産工場で最大の規模になっています。高い技術力と、毎年新卒者を採用し技術者養成に取り組み、メード・イン・ジャパンを維持しているのが大きな特色です。辻庸介社長の長男で、3代目の後継者になる辻吉樹専務は「ワンランク上の商品で上質化を進める動きが高まり、国内のモノ作りが見直されていることから最近は問い合わせが多い」と状況を話します。同社の技術者育成やモノ作りへの取り組みについてお聞きしました。

婦人プレタを作る都内工場

ー都内工場では最大の規模ですね。

今はパート・アルバイト含め総勢で53人。生産量はジャケット換算で月産1500~2000着で、取引先はジュン・アシダさんが9割を占めます。本社がCAD/CAM、仕上げプレスで15人、アトリエの縫製部門が38人。アトリエは3人から5人の班編成が7グループあり、そのほか先行班とまとめ班の8人が裏地を縫ったり、まとめ工程のボタンホール、ボタン付け、裾まつりなどをやっています。7つのグループにはリーダーが1人、通常の構成ではサブリーダーがいて、1年目、2年目、3年目の人たちの編成で、リーダーは6年目以上ですね。アトリエでは藤ノ木(里美)、田尻(正子)の2人が主任兼務でグループリーダーを務めていますが、リーダーにさせようと考えている社員には心構えを持たせるため事前に声を掛け、この主任グループの下に付けて準備をさせている。主任もそのつもりで育て、会社全体でフォローしていく仕組みにしている。社員のキャリア別構成で言えば、今春入社した1年目の8人をはじめ、2年生が5人、3年生が4人、4年生が3人、5年生が5人、6年から9年目が8人、それに10年以上が10人。また、この2年間のうちに"ママさん"になって帰ってきたパートが4人います。この人たちは超即戦力で、しかも3人はリーダー経験者ですから会社としてはすごくうれしい。子供の関係もあるので、もちろん時間の融通は利かせています。いずれママさんグループを作ってもいいか、とも考えているんですよ。

ー毎年、新卒者を採用していますが、採用方法も独自のやり方をされています。

次年度の採用についてはまず会社見学・説明会からスタートします。6月から9月まで毎週水曜日に行い、毎回1人ないし5、6人の参加者があります。その説明会後、エントリーを希望する人には9月までの間、何時でもインターンシップに来てくださいと伝えます。と言うのは、工場見学の時と、実際に働く立場になって会社に入るのとではだいぶギャップがあるんですね。そのギャップはお互いにとって好ましくないので、すりあわせの狙いを含めて月曜日から金曜日までの5日間、就業体験を実施しています。どんな顔をして働いているのか、どういう雰囲気で働いているのか、どんな会社なのかを見てくださいというのが目的。毎年3人から6、7人くらいの新卒者が入社し、だいたい同じくらいの人数が辞める。つまりこの仕事が好きで入って来ても辞めて行くのは、プロの仕事はそれくらい厳しいということを事前に伝えるのがインターンシップで、終了後に聞くと、やはり印象が違ったと言う。それでもやる気があれば、ぜひ最終試験にエントリーしてくださいという流れです。最終試験は適性試験、性格診断、面接で、昨年の最終試験には20人の応募がありました。

ー今は人手不足と言われていますが。

今春は仕事量を増やせそうな気配があったのでちょっと多い8人を採用したんですが、来春は半分くらいの予定です。会社説明会の参加者は、学校単位の参加を除く個人だけ見ると、昨年は約60人でしたが、今年は少なくて今までに約30人。インターンシップも1昨年は30人を超えてさばききれないくらいで昨年も24人でしたが、今年はこれまで10人で、最終的には14、5人の見込み。世の中の人手不足の影響があるようで、これまでとやはりちょっと感触が違いますね。

本社の近くにある縫製部門のアトリエ

会社全体で若手技術者を養成

ー技術者育成はどうしていますか。

新人はまずアトリエのグループの中でリーダーから教わり、都内工場4社で行っている1年間の「縫製基礎コース」に全員通います。入社すると最初はアイロンから始める。1グループはミシン3台に対しアイロン1台の割合で、アイロン作業を重視していますので、そこを教えていくんです。同時にグループ生産していますので、1着のジャケットを作るのがどういう流れなのかをアイロンの立場から見てもらい、1人の売り上げはどこまでやればいいのかという計算の仕方などもリーダーから教わるわけです。そして次の仕事にスキルアップするため、年2回、独自の社内テストを行っています。

ー社内テストはどんな内容ですか。

対象は新人、2年目、3年目くらいまでで前期が7月、後期が2月に実施しています。リーダーが試験官で、内容もリーダーたちが決めている。1年生の前期はロック、後期が前切り替え、後ろ作り、袖作り、2年生の前期は裏付け、後期はポケット、箱ポケ、ファスナー付け、3年生はフラップポケット、アウトポケット、後期は襟作り、見返し付け、襟付け。年度によって多少違いますし、参加はもちろん自主的です。試験はアトリエで学年ごとに実施し、その時はみんな仕事を止めて、本社からも集まる。そういう中で試験するわけですから、みんな緊張します。でも、試験結果は良くなくても、練習というプロセスが大切。我々はパフォーマーじゃないから、人が見てないところできれいに出来ていれば良い。だからリーダーたちにはちゃんとどれだけ努力していたかを見ていてね、と話をしています。

高い技術のアトリエでは3~5人の1グループで丸縫い

パターンと素材の整合性重視

ープレタのモノ作りで重視しているのはどこでしょうか。

何と言っても工業用パターンですね。パターンと素材、仕様との整合性を重視し、素材とのマッチングを意識して工業用パターンに反映させていますし、もちろんアトリエの縫製技術のレベルを常に上げていっています。同時に悪い製品と良い製品を見分ける感性が重要です。アトリエで縫い上がった状態でこうなっているということは、まとめしてプレスするともっとひどくなる、プレスしてきれいになるとか、そういうことが見て分かるようになっていかないといけないんです。

ーそういう目を養成するには。

先上げサンプルは担当者が決まっていて、製作したサンプルをアパレルさんに提出し、検品結果でOKになると量産に入ります。そして量産前にアトリエのリーダーが"班サンプル"を作ります。でも、それはリーダー1人が作ったサンプルで、班員の手が入ってないので、次に量産初回をグループで作る。この班サンプルと量産初回というのは必ず本社に持って行く。本社には統括部長の里平(玲子)がいて、ここは良いとか悪いとか判断する。里平は常にアパレルさんの要望を聞きながらパターンとの整合性を意識し、班サンプルは良かったけど、初回のここは誰が縫ったの、誰がアイロンしたのと指摘する。そのために仕事を止めて、リーダーがグループ全員を連れて行くわけです。本当はリーダー1人で済むかもしれませんが、リアリティーがないし、善しあしの目を教育するために会話を班員全員に聞いてもらう。主任は大変ですが、自分のグループだけでなく、全グループについて行く。我々は変に手間を掛けて良いものを作っていると自己満足に陥っていてもしょうがない。お客様の要望に応えることが第1です。そこをぶれないように、そのために里平という当社のモデリストが核になって判断しています。アシダさんからは週に1回必ず検品の責任者に来てもらっています。と言うのは、里平と検品担当者の方の目線を合わせるのが1つで、またその場で着て、そこの光で見ないと分からないことなどもあるので、検品条件を確認するのが目的です。

ーゆくゆくは会社を引き継ぐ立場です。

社長から引き継ぐように言われていますが、会社を永続することが大切だと私は考えています。いくら良いものを作っていても、会社がなくなったら社会的責任も果たせません。若い人たちにモノ作りの面白さを伝え、メード・イン・ジャパンの技術を残したいという思いもあります。だから次の世代にもつなげていきたいということを強く意識しています。今年が創業67年で、"100年企業"になりたいという夢がありますし、その時にじり貧状態になっているのではなく、若い人たちをちゃんと入れて技術を残していきたい。それで国内だけじゃなく、海外メゾンの仕事にも挑戦したいと考えています。日本の技術は高いと言われていますが、我々が海外の一流メゾンで通用するのか、だめ出しを食らうのか、それを知りたいという思いがありますね。

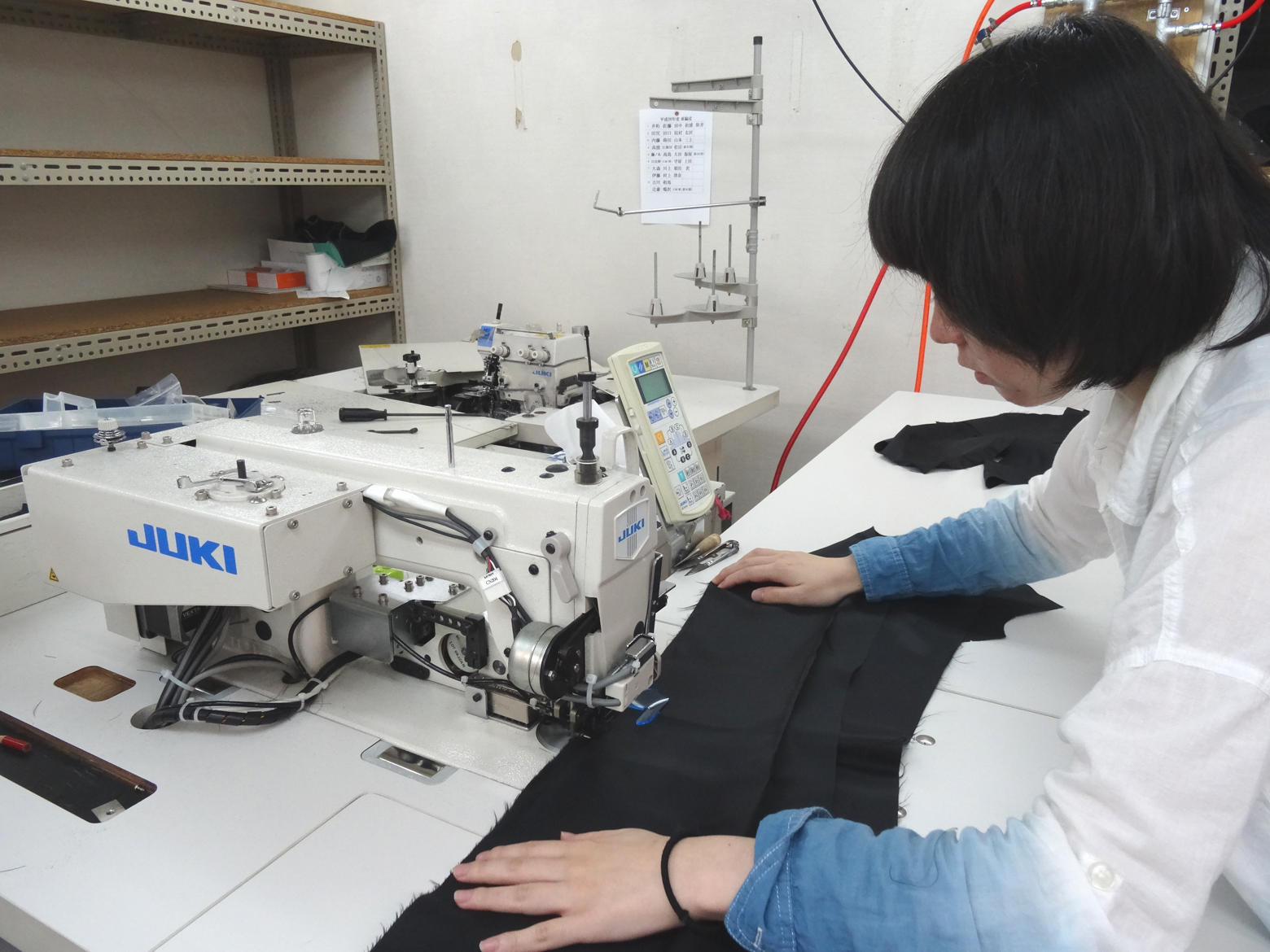

"プレタ・クオリティ"として定着した「AMB-289」によるボタン付け作業

JUKIは世界のアパレル生産を全力でサポートします

高級プレタのモノ作りをJUKI製品がサポート

中野区上高田の住宅街にある辻洋装店。本社から約300m離れたところに3階建てのアトリエと呼ぶ縫製部門があります。このアトリエで多くのJUKI製品がプレタのモノ作りをサポートしています。

「AE-200A」「AMB-289」などを導入

その1台が「エッジコントロールシーマー」(AE-200A)です。当機はJUKI独自のセンサーとマニピュレーター制御により、経験が浅いオペレーターでも熟練オペレーターの"異種曲線生地の合わせ縫い"が実現できます。多様化するデザインに合わせ、縫製仕様の変更がパネルタッチで正確かつスピーディーに行えますので、多品種・小ロットの縫製でも優美で高品質な合わせ縫いと高い生産性を発揮します。

アトリエを担当されている辻豪マネージャーは、「裏地のはぎ全部、パネルラインにも使い、裏地はほとんどエッジコンでやっています。表地も後ろ中心、袖下、ワンピースの脇など比較的直線で長いものは早くて便利です。1日中良く使っています」と話していました。

また、同社で今後の課題に挙げている1つがまとめの内製化です。そのために取り入れている機種が「高速電子単糸環縫い根巻きボタン付けミシン」(AMB-289)です。当機は紳士・婦人服外衣の根巻きボタン付けミシンでは最高の生産性を発揮します。1台で平ボタン、シャンクボタン、マーブルボタン、力ボタン付けがワンタッチ切り換えでスピーディーに行えます。

「手作業のまとめは1部外注に出していますが、基本的にはまとめは内製化の方向にカジを切って行く考えです。それに対応するマシンとしてJUKIさんのボタン付けミシンを取り入れましたが、今ではアパレルさんでも認めていただいて完全に"プレタ・クオリティ"として定着しています。国内の婦人服工場にとって、まとめの内製化は今後大きな課題になると思うので、それに対して力を入れて行くつもりです」。辻専務はこう語っていました。

このほか最近2台を導入した「ダイレクトドライブ高速本縫い自動糸切りミシン」(DDL-9000B)も高く評価されています。9000Bは常に最高の縫い品質、最高の生産性、最小のエネルギーで最高の使いやすさを追求した最新鋭の1本針本縫いミシンです。常に本物の品質を目指すJUKI本縫いミシンの最高峰モデルです。

本縫いミシンの最新機種「DDL-9000B」も導入している縫製現場

先行班で活躍するエッジコントロールシーマー「AE-200A」