わが社のモノ作り戦略 第12回

メンズアキタソーイング 代表取締役社長 髙橋 康一郎氏

何でも対応できる工場を目指し

水深日本一と言われる田沢湖がある秋田県仙北市。同市にあるメンズアキタソーイングは今では婦人服工場として知られているが、メンズのDNAを生かしながら、婦人・紳士のジャケット、コート、ブルゾンを中心に、何でもこなせるモノ作りの体制を作ってきた。受注環境が厳しさを増す中、これが同社の強味となっているが、そのベースになっているのが工程分析に基づく生産現場と、「機械で出来るところは機械で」という発想だ。二〇一一年八月に社長を引き継いだ髙橋康一郎社長、バトンを渡した髙橋練三会長にお話を伺った。髙橋社長は東北六県縫製団体連合会(縫団連)の青年育成会会長も務めている。

どんな受注も工程分析を徹底

ー社長を引き継がれてまもなく二年が過ぎます。

私は昭和四十九年七月生まれで、今年三十九歳になりますが、社内では社長を引き継ぐ二、三年前から営業、生産の全般を見るようになっていました。しかし、社長交代はいきなり、しかもあの大震災直後で、考える余裕もなく引き受けたという感じでしたね。大震災で仕事がなくなるのではないかと心配しましたが、逆に増えたというのが幸いでした。

ー現在の概要は。

人員は約百人で、裁断がCADの五人を含めて約十五人、縫製が約六十人、残りの二十五人くらいがまとめ、出荷、プレスです。取引先はSPA、セレクトショップ、高級ブランドなどがメーンで、レディスが八割、メンズが二割の構成です。ここに来て国内のメンズのカジュアル工場がなくなってきたこともあって、メンズを依頼されることが多くなっています。もともとメンズでスタートし、どんなアイテムやロットにも対応できるようにしてきました。パンツとTシャツのようなカットソー以外は、ジャケット、コートからワンピース、ブラウス、スカート、ライナー付きブルゾン、スカジャンやダウンなど何でもできます。メンズのジャケットでも胸増芯仕様は実績があり、昨年はカラークロスにも挑戦しましたし、警官の制服や学生服メーカーの高校生のブレザーも手掛けました。選ばなければという前提で言えば、最近はだいぶ仕事量が増えてきました。うちはいろんなモノをやって器用に見られますから、儲かるかどうかは別にして、仕事は来ますね。この閑散期でもいろんな話が来るようになっています。景気回復への期待でアパレルさんに作ろうという兆しが出てきたんじゃないでしょうか。ただ、国内に生産が戻ってきたという感覚はあまりないですね。

ー文字通り多品種小ロット短サイクルの生産です。

型数がたくさんあるのでCADに五人配置していますし、CAMも二台がフル稼働しています。縫製現場は「元気ライン」「やる気ライン」と名付けた二ラインあり、いずれも三十人編成です。元気ラインは比較的大きなロットで一カ月に平均十型くらい、やる気ラインが小ロットやメンズのカジュアルなどを手掛け、毎日のように工程替えしていますから月に約二十型、合わせて一カ月に三十五型くらいが流れています。ですから、手間が掛かる場所に人を回しますし、総務もテープを切ったり、まとめに行って下げ札を付けています。

ラインバランスの良い流れに

ーそういう多様な受注をこなすために工程分析、工程編成を徹底しているわけですね。

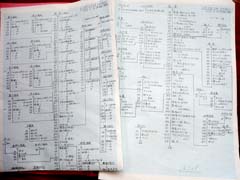

ロットが十着でも百着、千着でもうちは工程分析を必ずやります。工程分析表はサンプル班の三人が作成し、元気ラインに一人、やる気ラインに二人いる計三人のラインリーダーも作れます。ストップウオッチを持って、取って縫って置いてかっちと押す。その繰り返しで、サンプルを作りながら工程分析します。これはJUKIさんの縫製研究所が指導している手法と同じで、簡単なものなら一日、手が掛かるもので二日でできます。うちでは一人ずつの能力を独自にデータ化しているので、ラインリーダーが工程分析表を見ながら割り振って工程編成します。その工程編成に基づいて現場のミシンやアイロンなどの設備をレイアウトし、男性社員が配置図を持って設備を移動するわけです。これは毎日で、前の品番が終わると同時にどんどん変えていきます。今日も午前中にレイアウトを変更しました。こうした工程分析に基づいた生産体制にしておくと、お客さんに対して納期のお約束が出来ますし、コスト計算ができます。工程数にすると二万五千秒のような商品から二、三千秒という十倍以上の差がある商品を同じ現場でやっていますから、なかなか目標枚数には届きませんが、工程分析をやっておけばバランス良く流れます。リーダーのカンで工程を組むと、誰か一人に片寄った流れになったり、必ず誰か手空きして変なところに溜まってしまったりします。目標枚数と言っても何に対する目標か分からないのでは作業者の意識も高まりませんが、工程分析という根拠に基づいていますのでそこも明確です。何と言っても一番のメリットは、どんな受注にも対応できることです。今後はこの工程分析ができる人を一人でも増やしていくのが目標です。一人で丸縫いができて、さらに工程分析が出来るということになれば、どこでも通用する人材になりますからね。

ー髙橋社長は縫団連の青年育成会会長も務められています。

会長らしいことはあまりしていないんですが、私は国内の中で争うのではなく、国内工場は一致団結し、世界を相手に戦わないといけないと考えており、そのためにも若手の絆が大切だと思っています。青年育成会のメンバーは現在十一社で、メンバーの工場はひととおり回りましたので、これからは外部の工場の方々とも交流する機会を作っていきたいと考えています。この会があったおかげで縫団連の社長さんたちにもいろいろ相談に乗っていただけたし、他社のやり方を教えていただけ、そういう部分でものすごい力になりましたね。

すべての品番で工程分析表を作成するため一年間で分厚いデータになる

本縫い自動玉縁縫い機「APW-896」

高速電子単糸環縫い根巻きボタン付けミシン「AMB-289」

工程分析・工程編成に基づきどんな受注にも対応できる体制へ

地に足のついた泥臭さが信条

円安・株高で景気回復への期待が高まっていますが、我々縫製業はまったく変わらないですね。それだけに縫製工場としてはいかに仕事を確保していくかが最も重要なこと。かつて縫製工場はスーツならスーツだけ、ジャケット、コートの婦人服工場ならそれ専業で、ほかのアイテムを入れると品質が低下すると言われた時期があった。しかし、こういう市況が不透明な時期は、儲かるかどうかは別にして、出来ない商品はないという体質を目指してきたことが強みになるはずです。

現場ではアイテム、ロットの商品が流れていますが、うちの場合はJUKIさんの縫能研(現・縫製研究所)が提唱した工程分析をひたすら徹底しています。工程分析の手法を現場で取り入れている工場は少ないと思うんですが、この発想は三十数年前にトヨタの工場を見学し、車種が変わるとラインをすべて新しくするという話を聞いたのがきっかけ。新しいラインを作るには何十億円と掛かるので大きな無駄だと思ったが、車によって作る順序が違うので生産効率が高く、すぐに償却できるという。縫製工場でもカンとどんぶり勘定で生産すると、商品や作業者があちこちに行ったり来たりしてしまう。うちは毎日のように工程編成に基づいて現場の設備をレイアウトするから、ミシンやアイロン台にはすべてキャスターを付けているんです。工程分析という言葉はきれいだが、実際はものすごく泥臭いことをしないといけない。その泥臭さ、地に足のついたやり方が私の信条です。

二年前に社長を交代した時はちょうど東日本大震災直後でしたが、交代の理由は大震災とは関係ありません。私がまもなく七十歳を迎え、引き継がせるなら自分が元気なうちがいいと考えたからです。私は教えないことを原則にしている。人間は知識が大切だが、経験、体験も必要で、体で覚えないといけないことがある。経営でも自分のものにするということは、そういう経験、体験を積み重ねていくことだと思っています。

もう一つの原則は人のせい、世の中のせい、従業員のせいにするなということ。どれをとっても、それで会社がつぶれてはいけない。そのために社長がいるし、それが社長の仕事だということです。これはどんな時代でも同じだというのが私の経験です。

代表取締役会長 髙橋 練三氏

JUKIは世界のアパレル生産を全力でサポートします

入力機能付き電子サイクルマシン

「AMS-210EN-1510」

ネーム付け、刺繍に活躍

「半日稼働して、二人分働いてくれれば機械を買うというのが私の発想」。こう話す髙橋会長は積極的な設備投資をしてこられましたが、髙橋社長も同じ考えで、JUKIの自動機に注目し、昨年は本縫い自動玉縁縫い機「APW-896」、高速電子単糸環縫い根巻きボタン付けミシン「AMB-289」を取り入れられました。また、今年二月には入力機能付き電子サイクルマシン「AMS-210EN-1510」を導入して頂きました。

AMS-210EN-1510は横一五〇×縦一〇〇mmの縫製エリアを持ち、毎分二千八百針という業界トップの縫い速度でサイクルタイムを大幅に短縮。エンコーダー制御により送りの精度が大幅に向上、従来機に比べ大幅に消費電力も削減し、環境にもやさしい設計となっています。モーター駆動式の外押さえを新設し、エア設備がなくても使用できます。導入の目的や活用方法を髙橋社長は次のように語ってくれました。

AMSはブランドのネーム付けや簡単な刺繍、ワッペン付けに使っています。縫製データ作成編集ソフト「PM-1」があり、ソフトで縫う位置を加工すると、その通りに出力できます。当社では縫製データはCAD担当者が作り、押さえは保全担当者が製作しますので、オペレーターは縫うだけです。

ネーム付けは今は一部の例外を除いてほとんどAMSを使っています。また、例えばハートとアルファベットを組み合わせたような刺繍にも活用しています。AMSは従来機が一台あり、ハートとアルファベットの色が異なっても二台使いでこうした刺繍が可能です。ワッペンも丸や三角、四角と形が違うとミシンで付けるのは大変です。しかし、AMSはワッペンを縫い位置にセットすると自動的に縫うことができます。

ネームも大、小のサイズがありPM-1で調整する必要があります。また、塩ビのプラスチックで押さえ板を製作するのが面倒くさいことは確かですが、出来る範囲は必ずAMSを使うようにしています。ネームを付けるには印を付けたり、印付けのためにゲージを作る必要があります。そういうムダな手間が省けます。何と言っても品質のばらつきが出なくなるし、しかも早いのがメリットです。確かに押さえ板を製作しなければなりませんが、それでも縫製の作業者は楽になります。なるべく機械で出来ることは機械ですることが当社のモットーです。

これに続いてAMSの横六〇〇×縦三〇〇mmのワイドエリアタイプを二台導入する計画です。この機種で襟もフラップなどもパターンシーマーのように縫製することにしています。一人で二台持ちにし、効率的な作業を計画しています。