次世代のモノ作りに挑戦 第35回

株式会社スリーエム 社長 監物 雄一郎 氏

東北からメイド・イン・ジャパン発信

JIAM2024で話題の「DX-01」を即決

山形県新庄市にあるスリーエム(監物雄一郎社長)。同じ新庄市にある二つの子会社と合わせたスリーエムグループは従業員数133(訪問時)。シャツ、ブラウス、ワンピース、ブルゾン、スカート、パンツなどの婦人・紳士の中軽衣料を得意とする。現在、スリーエム本社の隣接地に子会社を統合した新工場を建設中で、来年五月から新工場が稼働する。設備への投資も積極的で、JUKIの新機種である電子ベルト送り一本針本縫いミシンの「DX-01」は昨年11月のJIAM展で即決購入した。

既に現場で成果を上げている「DX‐01」

プリーツで新工場建設

日本人雇用拡大にシフト

創業は1987年(昭和62年)。子供服のチャイルドにいた現会長の監物千代士氏が新庄市の今とは別の場所で創業した。監物雄一郎社長は東京の大学を卒業後、商社に勤務し、縫製工場に仕事を依頼する立場だった。扱う点数も増え、「スリーエムにもパンツから何から投げていました」(監物社長)と笑う。20年前にスリーエムに入社。2020年(令和2年)4月に社長に就任した。

グループの従業員133人の内訳は日本人73人、ベトナム人18人、ミャンマー人43人。スリーエム本社だけで見ると日本人56人、ベトナム人3人、ミャンマー人31人。

外国人技能実習生の受け入れは2002年から開始。当初は中国からだったが2015年からベトナム、2023年からミャンマーからの受け入れを始めた。監物社長は受け入れ団体である「グローバル21もがみ協同組合」の初代理事長を務めた。

外国人技能実習生の受け入れは今後も続けるが、今年から日本人雇用に本格的に取り組みだした。「外国人の方が日本人より年間で30円万くらい多くかかる」(同)のが現実で、外国人比率を下げる方向に舵を切った。今年、就職募集サービスのサイトに登録して多くの面接をこなした。遠くは九州から応募してきた人もいたそうで、2026年4月入社で2人が内定。県外から初の新卒(服飾専門学校)が入社する。「今年は少し出遅れたので、来年度の新卒はインターンシップから始めて早めに採用を決めるようにしたい」と監物社長。2027年には服飾専門学校から5人の新卒入社を目指す。

対象範囲は全国だが、現実的には「東北出身で服が好きな専門学校の卒業生。Uターン、Iターンで帰ってくる人材」がメインのターゲットになりそうだ。雪が多い土地柄や親元に近いなどの事情を考えると、東北出身者が有利であることは間違いないと思われる。「人と同じことをしても成長がない」―監物社長の人材確保策に注目だ。

生産アイテムは婦人、紳士の両方。メンズは20%弱と少ないが、デザイナー系のメーカーとの取り引きが増えている。そのメーカーのプリーツ加工の製品は、外部に出したプリーツ業者から戻って来た後、ゴムを入れたり、ボタンやネーム付けなどの後加工まで全て新庄の工場でこなす。こうした対応が評価され、来年五月に稼働を計画している新工場でプリーツ製品を専門的に扱うことになった。新庄市内に点在している子会社の二工場から従業員ごと新工場に移る計画だ。裁断は新工場の分も含めてスリーエムの本社工場で行い、新工場ではプリーツの縫製と後加工を専門に行う。人材確保の新たな戦略を描きつつ設備投資も積極的に行っている。

機械化と随所に改善が見られる縫製現場

安定した生産体制へ

日々の改善と設備投資で

縫製技術を磨き、製品の精度、納期の安定対応で取引先からの信頼を得てきたスリーエム。安定した生産体制を築くには「改善なくして成長なし」で、日々の改善と設備投資を継続してきた。

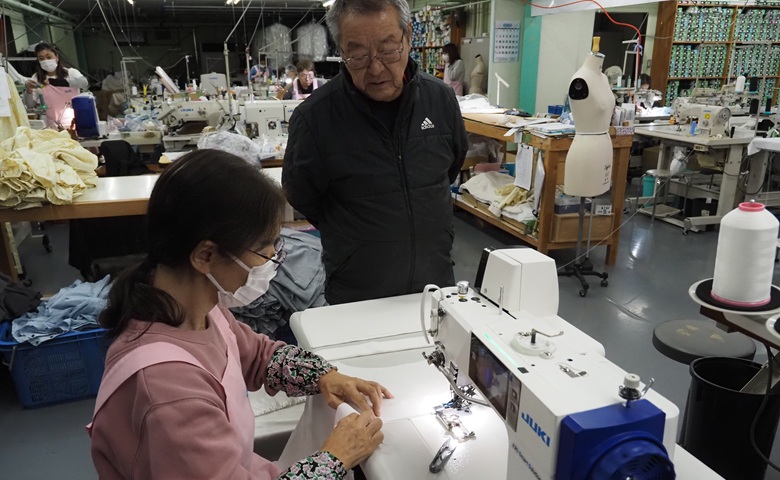

そうした同社がJUKIの新しい機械「DX-01」を導入するのに時間はかからなかった。JUKIがDX-01を参考出展した1年前のJIAM2024を訪れた監物会長が即断即決で購入を決めたのである。

「JIAM展へ行ってこの機械を見て決めた。ブラウスはギャザーが多い。きれいだし、一番はベルト送りで生地を傷めない。無理してギャザーを寄せるということもないからやさしい。それで使えるなとJIAMで注文した」と監物会長は話す。現在、同機は2台入っていてフルに活躍している。

かねてから機械には殊の外詳しい監物会長。「ギャザーと言ったらギャザーのことしか考えないのではなく、そのミシンを利用して次を考えないとだめ」と話す。「伸び止めも普通の押さえではプリーツの波のところはきちっとできない。ベルトのミシンがあるからプリーツの上でもきれいに走る。プリーツは不良品が多く出やすい。そうすると商品にならない。ところがこのミシンだと出てこない。この機械のおかげで助かっている」と評価。「まだまだ使い道はある」と言いながら、後は言葉を濁した。

最新の設備を使いこなし、不良品を極力無くしながら製品の付加価値を高める。そのことで取引先からの信頼を勝ち取る。縫製工場にとっての営業力とは本来、こういうものであろう。スリーエムの新工場も、日々の改善努力と設備の最大活用が受注拡大をもたらした結果の産物と言える。

縫製専業で来た会社が今どき新工場を建設するのは珍しい。監物社長は新工場の設計図を広げながら、「東北の地からメイド・イン・ジャパン」の思いを語る。

「少子高齢化、若手の地元離れが続く中、この地に住む人々の温かさや、夏の新庄祭り、冬のスキーなどを、県外の人にも感じて頂きたい。衣服のメイド・イン・ジャパン東北。全国から服好きの若手新卒を雇用し、雇用を促進したい」

JIAMで即決した監物会長が作業を見つめる

JUKIからのコメント

DX-01は、JUKIの一本針本縫いデジタルミシンに、6本のベルト送り機構を搭載した次世代の汎用ミシンです。アパレル生産現場で求められる「いせ込み縫い」「カーブ縫い」などの難工程を大幅に効率化します。効率化の中核となるのが、オペレーターの〝布さばき〟をアシストする世界初の技術、「6本ベルト送りアシスト機構」です。

上下に配置された六本のベルトが、事前に設定した最適な送り量に沿って稼働することで、難工程でも高い再現性を実現。従来はオペレーターの技量に大きく依存していた肩や襟のカーブ、ギャザリングなどの立体的な縫製を容易にし、幅広いアパレルアイテムの生産性向上に貢献します。

開発の過程で最大の壁となったのは、「複数のベルトの最適な送り量をどう設定するか」でした。弊社の袖付け専用ミシン(DP-2100)でも複数のベルト送り機構を搭載していますが、送り量の設定には縫い目長さを基にした細かな計算が必要。とりわけ、いせ込み縫い・カーブ縫いのような複雑な工程では、試し縫いを繰り返しながらの数値設定をする必要があり、熟練度の高いオペレーターに依存せざるを得ない現状があります。

そこで開発チームが挑んだのは、熟練の経験に基づき行ってきた〝差動調整〟デジタル化です。いせ込み縫いやカーブ縫いにおける布の動きを何度も計測し、データを蓄積・分析。数えきれない試作と検証の末、工程に共通する「送り量の最適バランス」を導き出しました。この比率を基に、基準の縫い目長さに対して差動量を比率(%)で入力すれば、六本のベルトが自動で最適制御する独自のプログラムを構築しました。「高度なデジタル機能ほど使いこなしが難しい」というイメージを覆し、誰もが扱いやすい設計を実現した点は、JUKIが掲げる「お客様に寄り添う」精神を象徴しています。

もう一つの特長が、縫製前に針を落とさず動作確認ができる「スレッドレスプレビュー」です。市場試験の現場で開発者が目にしたのは、試縫い後の糸ほどきに時間を要するオペレーターの姿でした。そこで着目したのが、「針」と「送り」の独立制御を可能にするJUKIの送り技術です。「縫わずに布だけを送ることができれば、試縫い作業の在り方そのものを変えられるのではないか」そんな発想から〝縫わない試縫い〟という機能が誕生しました。

JUKIが大切にしているのは、お客さまと共に考え、最善の道を切り開く「共創」の姿勢です。JUKIはこれからも、お客さまの声に寄り添う技術開発とイノベーションを続け、縫製業の持続可能な生産環境づくりに貢献していきます。

JIAM2024で注目を集めた「DX‐01」