次世代のモノ作りに挑戦 第20回

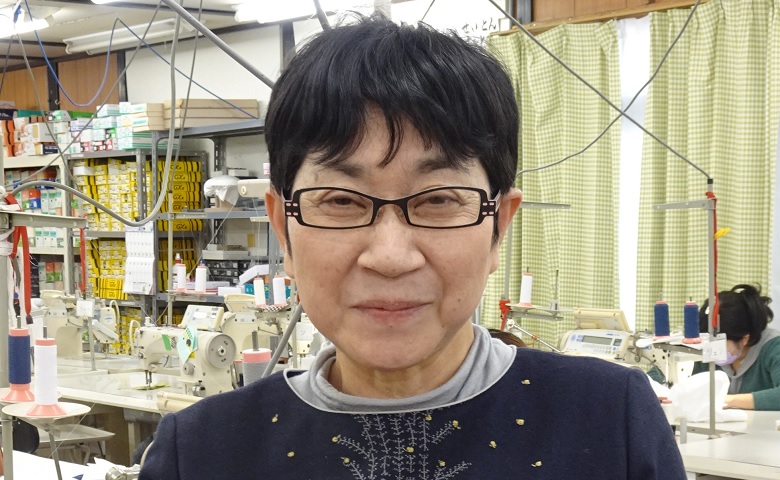

有限会社内房スバルソーイング 代表取締役 大阿久孝子氏

婦人の高級シャツ・ブラウス生産

折り伏せ・袋縫い、剣ボロ付けがウリ

千葉県南西部の南房総市にある内房スバルソーイング。メンズシャツのモノ作りで培った技術を生かしているのが特色で、麻素材を中心に折り伏せ縫い・袋縫い、剣ボロ付けといった、ほかではできないレディスの高級シャツ、ブラウス、ワンピースなどを手掛けています。9年前から毎年地元の高校新卒者が入社するようになり、若手技術者の育成に本格的に取り組むとともに、3D、CAD/CAMや、JUKIのミシンを中心に設備投資を積極的に進めています。日本アパレルソーイング工業組合連合会(アパ工連)の「ファクトリーブランドプロジェクト」にも参加し、より高感度のモノ作りを目指しています。

メンズで培った技術を生かしレディスの高級シャツ・ブラウス、ワンピースを生産

ー南房総市に工場を設けて30年以上になるそうですね。

「父が東京でメンズのシャツ工場を経営し、故郷のこの地に今の安﨑實会長らと1990年11月に内房スバルソーイングを設立しました。当時メンズシャツは海外生産が広がり始め、レディス専門でスタートしましたが、現在もしっかりとメンズシャツの技術を受け継いでモノ作りをしているのが特長です。私は大学を卒業後、アナウンサーとして新潟に行きましたが、就職して1年足らずで父が病に倒れ、長女として仕事を手伝うことになったんです。東京・墨田区の事務所で営業や経理を担当。最初は母に子供の面倒を見てもらって日曜日に司会の仕事とかやっていましたが、そんなことをしていられないくらい工場の仕事が忙しくなった。5年前に安﨑会長から社長を引き継ぎ、気が付けばこの仕事に携わってもう40年以上になります」

ー現状は。

「現在人員は日本人が17人で実習生を含めて24人。毎年地元の高校新卒者が入社しています。最近は横浜などから内房地区に移住した2人が、まだ元気で働きたいということで入ってくれています。昨年11月に県内の中小企業・小規模企業を対象とした令和3年度『千葉のちから』の表彰を受けましたが、積極的に地元高校から新卒採用したり、高齢者の雇用を創出していることが受賞理由にもなっています」

ーレディスの高級シャツ・ブラウスを主力にしています。

「シャツ、ブラウスがメインですが、特徴は同じ素材でシャツ、ブラウスとワンピースまでこなすこと。もう一つは麻(リネン)素材が10年ほど前から増え、麻が得意な工場と思われるほどですし、高密度の綿素材も入ってきます。しかもほとんどが洗い商品で、縫い上がると工場内で洗って検品し、仕上げアイロンを掛けます。上代で3万円以上の高級品が中心です。難しい商品が多いため、取引先には部分縫いを送ったり、洗いをすると生地の色によって縮率が違うので、50㌢四方の生地で洗った見本を提出してパターンに反映してもらっています。取引先とは密接にコミュニケーションを取っています」

ーモノ作りではメンズの技術がベースになっているそうですが。

「工場のウリになっているのが、縫い代始末の折り伏せ縫い・袋縫い。工程数が多いため手間が掛かる仕様ですが、裁ち端が完全に隠れるので裏側を返してもきれいに仕上がります。しかも最初にロックを掛け、生地の裁ち端の毛羽が表に出るのを防ぐ。シャツやブラウスだけでなく、ワンピースでもこの仕様を取り入れています。現場も『私たちはやり慣れているので難しいとは思わないんです』と言うし、ロック始末よりも折り伏せ縫いの方が生産枚数が上がるんですよ。剣ボロ仕様もメンズ時代に培った技術で、受注するほとんどの商品が剣ボロ仕様ですし、デザイン性がある剣ボロをこなせることが評価されて取引が始まったブランドもあります。また、運針は3㌢間21針を採用し、細かい針目で高級感を出すようにしています」

ー若手の技術者育成に力を入れてこられました。

「9年前に館山市にある県立館山総合高校(館総)の家政科出身の新卒者が入社してきたんです。地元で縫製の仕事に就きたいと自らハローワークで探し、就職担当の先生を通じて志望してきた。コロナ禍で中断していますが、それをきっかけに家政科の生徒に縫製の仕事を紹介する授業を年1回行うことになり、毎年のように新卒者が入社してくるようになった。そのため社内でも若手養成を本格化しましたが、昔のように見て覚えるという時代ではないので、2年前から新卒者が1人で1着サンプルを縫えるように1、2カ月ごとに工程を変えて担当させています。また新卒入社組は婦人子供既製服縫製作業の2級技能検定に全員挑戦させていますし、22年度は初めて1級を1人受験した。技能検定は自分の自信にも繋がるので費用は会社負担でやっています。若手はみんなおしゃれで元気で、社内の雰囲気も明るくなりましたね」

「AMB―289」で効率化

ー設備投資も着々と進めています。

「ものづくり補助金などを活用して設備投資をしていますが、この3月にはJUKIの高速電子単環根巻きボタン付けミシン『AMB-289』が入ります。主力取引先の1社はほとんど根巻きボタン仕様で、そこそこロットがある受注を手仕事でこなすのはとんでもなく大変。機械化で効率や品質の向上につながり、絶対欲しかった機種なんです。ほかにも高速電子閂止めソーイングシステム『LK-1900BN』やダイレクトドライブ高速一本針本縫い自動糸切りミシン『DDL-8000A』などを採用しています」

高速電子閂止めソーイングシステム「LK―1900BN」を活用

ー今後を見据え、ファクトリーブランドプロジェクトにも参加されています。

「7年前に3DやCAD/CAMを導入したときからファクトリーブランドの計画がありましたが、それが頓挫していたんです。ところが東京婦人子供服縫製工業組合に加入したのを機にアパ工連のプロジェクトに誘われ、参加することになった。館総出身で7年目の社内でチームリーダーを務めている野村志保がリーダーとなり、その下に若手の女性社員4人がメンバーになっています。プロジェクトには全国の12社が参加しており、普段はなかなか聞けない、いろいろな工場さんの状況を知ることができて勉強になっているようです。単にファクトリーブランドを立ち上げるだけではなく、これまで以上にOEM(相手先ブランド生産)の仕事の感性や感度が高まると期待しています」

昨年導入したダイレクトドライブ高速一本針本縫い自動糸切りミシン「DDL―8000A」

この導入事例に出てきた製品・サービス

AMB-289

高速電子単環根巻きボタン付けミシン

専用アクティブテンションを搭載。 こだわりの美しい縫い品質。 1台のミシンで平ボタン・シャンクボタン・マーブルボタン・ 力ボタン(カウンターボタン)付けが行えます。

詳細を見る

DDL-8000Aシリーズ

ダイレクトドライブ高速1本針本縫自動糸切りミシン

定評あるJUKI品質と使いやすさを求めたシンプル機能で価値あるモデルです。 DDL-8000A Seriesは、機能を絞り込んだシンプル設計で定評ある縫い品質をそのままに。 音声案内によるオペレーター支援で作業効率向上をサポートします。

詳細を見る

LK-1900BNB(鳥の巣防止/残短仕様) LK-1900BN(標準仕様)

高速電子閂止めソーイングシステム

縫い調整の「常識」が「感動」に変わる。ミシンの歴史を変える次世代ソーイングシステム。 生産に携わる全ての人に、デジタルソーイングシステムがスマートで新しい価値を提案します。

詳細を見る