次世代のモノ作りに挑戦 第28回

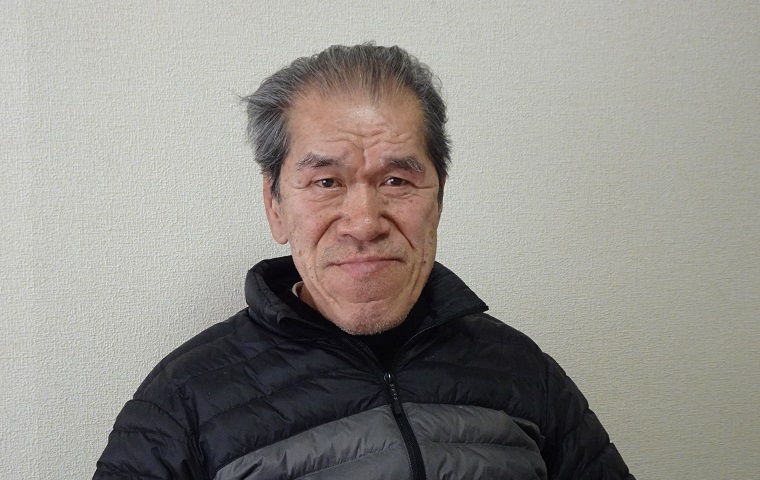

株式会社アーバン 代表取締役 井上 美明 氏

丁寧なモノ作りで高級婦人服生産

「ACCT」活用で加工賃の見積もりへ

高級婦人服縫製のアーバンは大阪市にある本社工場と、大分県日田市に子会社のアーバン大分を持っています。ジャケット、コート、ワンピースなどオールアイテムをこなし、細かいところまで気配りするモノ作りと、他社では断るようなものにも柔軟に応える対応力を大きな強みにしています。本社工場では毎年専門学校から新卒者を採用し、ファクトリーブランドにも取り組んでいます。井上美明社長は大阪服装縫製工業組合理事長、日本アパレルソーイング工業組合連合会会長(アパ工連)を務め、アパ工連が普及に力を入れている縫製加工賃交渉支援クラウドサービス「ACCTシステム」は、アーバンの工程分析の仕組みをベースに開発したそうです。

―現状は

本社工場が40人弱で、大分が50人弱ですね。このうち外国人実習生が本社工場は中国から4人、ミャンマーから4人の計8人、大分は10人以上いる。本社工場は地下鉄の駅から歩いて5分くらいのところにあり、毎年専門学校から新卒者を採用しているので縫製現場は20代が多い。一昨年も昨年も5人ずつ入ったし、今春は愛知県出身で東京の文化ファッション大学院大学の新卒者が来る予定です。学生はデザイナーやパタンナーを志望するけど、最近は就職先が販売か縫製しかないらしく、我々の工場を選んでもらえるようです。そんな子たちに1年間は縫製を経験しろと言っても長続きしない。何より縫製工場は賃金が安く、ボーナスも出せないような環境があり、そこが大きな課題です。一方、大分は家賃や生活費などは安いが、最低賃金が大阪と大分では月3万円違う。しかもどんどん格差が開いて行ってる。これでは地方から若い子が流出し、人手不足が進むのは当たり前。地域でばらつきがある最低賃金を全国一律にするのも一つの方法じゃないかと思っているんですよ。

JUKIのデジタルミシンを使って高品質なモノ作りをする本社工場

デジタルミシンも7台導入

―井上社長が縫製業界に入ったのは

もともと兄貴が縫製工場で修業し、大阪で独立して工場を立ち上げたのが始まりで、28歳の時に誘われて手伝うことになったんです。僕は車や医療の機械関係の会社に勤めていた。入社してすぐに兄貴が九州に求人に行き、依頼されて現地の工場の面倒を見ることになり、僕に経営を任されてしまった。それで得意先に話して、サンプルを縫わせてもらって、自分で裁断から縫製、仕上げまでやって、半年くらいでだいたい分かるようになった。当時はワンピース工場と呼ばれていて、ジャケットの仕事を受けに行ったら袖付けがもう一つと注文を付けられ、それがきっかけであちこちに勉強に行った。コートは長いし前開きで、ワンピースをやっていたからそんなに苦にならなかった。そんな風にしてアイテムを広げてきたわけです。ミシンやプレスなどの設備も自分で整備や調整をしてきた。ミシンはJUKIが好きなんで、ほとんどJUKI。数年前に入れ替えして、デジタルミシンを一挙に7台導入しています。

―生産の仕組みは

受注で多いのはジャケット、ワンピース、コートだが、春夏物ではブラウスも手掛けます。でも、最近はすべてロットが小さい。だいたい100着前後。縫製現場は2、3人の少人数班が3グループあり、ますます小ロット化が進むので早急に丸縫いができる技術者を一人でも多く育成していくことが急務ですね。手掛ける商品はプレタの高級品がほとんどで、細かいところまで気配りしています。量産の最初の1着はボディーに着せて、得意先から注意されている点や、こうした方がもっときれいになるという検討をします。うちの営業と、息子でアーバン大分社長の松太郎はともに1級洋裁技能士で、品質には厳しく目を光らせています。

速電子単環根巻きボタン付けミシン「AMB‐289」も縫製現場で活躍

―今後については

プレタのモノ作りを国内にしっかり残していくことはもちろん、もう一つはファクトリーブランドの取り組み。ファクトリーブランドは「UO」(ユーオー)を立ち上げ、大阪文化服装学院とコラボし学生のクリエイティブなデザインをうちの工場の技術者の丁寧な縫製で製品化し、ネットのUOサイトで販売してきたが、いろいろと課題も出て今はちょっとお休みの状況。だけど工場が販売することはこれからは不可欠であり、新たにフリーデザイナーを起用し、専門学校やインフルエンサーなどの商品をUOサイトを使って販売する仕組みを作っていきたいと考えています。

―井上社長はアパ工連会長を務めていますが、国内縫製は生産キャパが縮小したことで今はフル稼働が続いています

高級品は海外生産に行きにくいと見ています。ロットも小さいし、何が売れるか分からない。今、海外生産は中国からどんどん離れて東南アジアに行っているが、遠くに行けば行くほどアパレルは早く決断しないと行けないので高級品は難しいなと。日本の縫製は世界の先進国の中で認められる存在になっていると聞きます。国内で縫製工場が生き残っていくためには、見積もりがない工賃の決め方はおかしいということで、アパ工連ではACCTの普及に力を入れているんです。

―ACCTはアーバンの仕組みがベースになっているそうですね

入ってすぐに兄貴に工程分析をやっているんだろうと聞いたら、工程分析って何って返され、機械関係出身からするとこの業界は一体どうなってるのかと。それと未だに属工といって付属込みでやりますが、あれもおかしい。アパレルが決めてうちが代わりに払ってるだけ。100円で買って100円で売っている。それでうちが失敗したらもう一度買わないといけないというリスクだけある。みんなロス率を利益だと勘違いしている。ACCTは係数の仕組みがポイントで、工程係数を選択することによってそれぞれの工場のモノ作りのレベルに合わせた加工賃を算出できるシステムになっている。今のように小ロットで裁断回数が増えれば係数を変えることで対応できる。自分で言うのもなんですが、ほれぼれするくらい良くできたシステムです。大阪の組合員の中には100%ACCTを使って見積もりを提示している会社もあります。今年から専門学校を中心に無償提供を始め、教育現場から加工賃の決め方を学んでもらい、ACCT活用の裾野を広げて行きます。

井上社長も「ほれぼれするシステム」と評価する「ACCT」を導入して加工賃を算出