次世代のモノ作りに挑戦 第6回

株式会社辻洋装店 専務取締役 辻 吉樹氏

辻洋装店(辻庸介社長)は東京・中野の閑静な住宅街に本社とアトリエ(縫製)があり、婦人プレタの都内工場として知られています。「洋服づくりは人づくりの道」をモットーに若い感性のある技術者を育成する一方、都内の婦人服工場ではいち早くCAD/CAMを導入するなど合理的なモノ作りにも取り組んでいます。JUKIのフルデジタル仕様・ダイレクトドライブ高速本縫い自動糸切りソーイングシステム「DDL-9000C-FMS」も昨年1月に3台導入、アトリエのリーダー3人が実際の縫製で使いながら効果的な活用方法を探っているそうです。現場を預かる辻吉樹専務にお話をうかがいました。

アトリエでは3~5人編成のグループ生産で技術者育成

若手の感性を生かし婦人プレタ作り

ー毎年新卒者を採用されています。

現在人員は45人です。新卒者は毎年4~8人入社していますが、今は産休や結婚退職で欠員が出ているので今春は東京の服飾専門学校や服飾系大学から8人採用します。それでも人手不足の深刻化で求人への影響は大きくなっています。当社はエントリー(応募)の前に会社見学と5日間のインターンシップをしてもらっており、16年度のエントリーは30~40人でしたが、昨年度は17人に半減。ついに人手不足の波が来たと思って、すぐにホームページで"採用"というキーワードを多くしたり、積極的に専門学校の卒業ファッションショーに行くなど学校とのつながりをもう一度見直したりしています。対策を打たなかったら今年度はもっと減っていたと思います。

ー若手の技術者育成をベースにしたモノ作りで定評があります。

縫製部門のアトリエは31人で、3~5人の7チームがあり、各リーダーのもとで新人をはじめ若手社員は指導を受けながら育っていきます。スキルアップのため新人や2年目、3年目、4年目までを対象に年2回、独自の社内テストを行っていますが、これもリーダーが試験官を務め、内容もリーダーたちが決めています。リーダー全員が見ている中で試験するわけですから、みんな緊張しますが、試験結果は良くなくても、そんな機会を通して技術を高めるというプロセスが大切なために行っています。今は丸縫いをできる社員が3割強いますが、素材がますます難しくなり、そのレベルに達するには6年くらい掛かります。一番若いリーダーも昨年から務め始めた6年目の社員です。リーダーになるのは大変だけど、人を育てる、人に教えることができて初めて一人前になるという考えです。

ーそんな技術者育成に力を入れながら、新しいデジタルミシンも導入されています。

今は時代が急速に変化し、車をはじめあらゆるものどんどんデジタル化しています。だから便利さだけを享受するのではなく、その成り立ちも知っておかないと、新しい技術が次々に応用され、我々の縫製でもどんなミシンにデジタル技術が使われて来るか分かりません。だから、そういうことを知っておきたいと。一方で古いミシンのままこつこつ縫っているより、若い人たちが多いので最新のテクノロジーが入っているという方が刺激的だし、最新鋭の機器やシステムを入れてこれからも前向きにやっていくんだという会社の意思を示すことができます。合理的にいいモノを作ろうと思っているんだと、社員のモチベーションアップにもつながるだろうといったことも期待しているんです。

ーデジタルミシンの9000Cはどういう使い方をされていますか。

昨年1月に3台導入し、現在、アトリエの若手、ベテランのリーダー3人が現場で使っています。当初は一つのグループのミシンをすべて9000Cにしようと考えたのですが、人によって使い方が違うようなので、今のところは3台別々のリーダーに使ってもらって、新しい使い方はないか、工夫した使い方はないか、将来デジタルミシンを会社全体に入れることを前提に彼女たちに活用方法を確認してもらっています。

「9000C」は若手、ベテランの3人のリーダーが使い、縫いデータなどを蓄積

スマホのアプリで縫いデータを移行

ーデジタルミシンを使ってみた効果は。

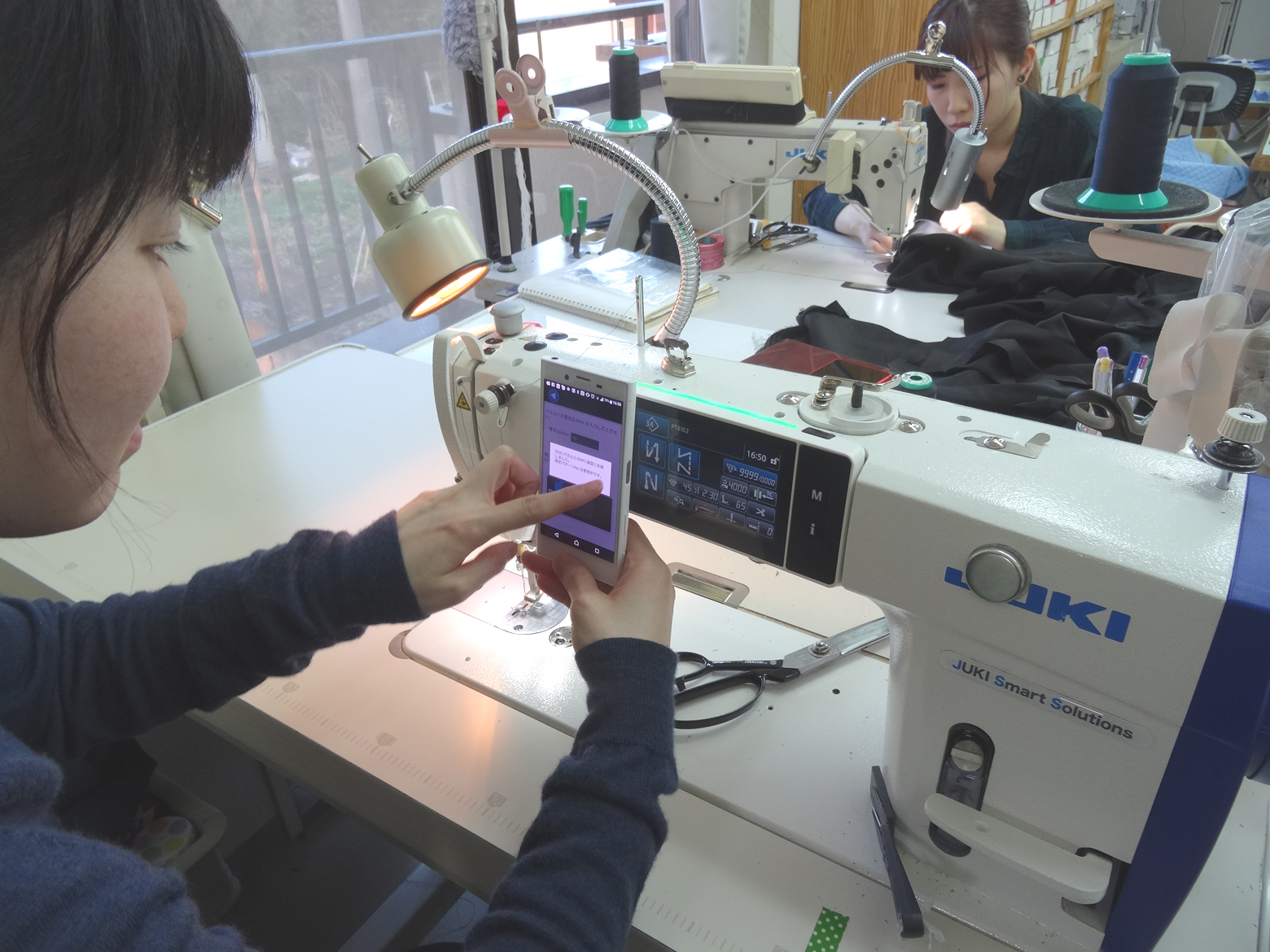

導入して間もなく、昨年4月に班替えを行ってリーダーが交代したんですが、移動したリーダーが9000Cをすぐに使えるように、それぞれ自分のデータを持って行きたいということになり、JUKIのアプリケーションを起動してデータを移行しました。"JUKI Smart App"というアプリを私のスマホにダウンロードし、9000Cの操作パネルにある"NFC"(近距離無線通信規格)マークの部分にスマホを近づけるとデータが吸い上げられ、別の9000Cにデータを移せます。今まで熟練者のカンでやっていたミシン調整をデータで再現できたり、そのデータを移行できるというのがデジタルミシンのメリットですね。

ーファッションもそうですが、様々な分野でデジタル化が進んでいます。

タブレットにベテランの技術を動画で残して教えたりしていますが、それは補助的な役割で、基本はリーダーがちゃんと教える、意味を伝えながら教えるということです。技術を伝えるというのはやはりアナログで体育会系ですよ。一方でデジタル化というのは技術者育成には関係なく取り組む必要があります。仕事を合理的にやる時に、いいミシンや機械があったりして生産性を高めるものがあれば、企業として投資をおろそかにはできません。人材育成と設備投資をバランス良くやっていかなければいけないと考えています。

スマホにあるJUKIの専用アプリで縫いデータを吸い上げ、移行できる

◆3人のグループリーダーの話◆

- 「データは今13個保存しています。結構追加オーダーがあるので、呼び出して使うケースが多いですね。このミシンは膝上げレバーがなく、使っているうちに慣れたのですが、襟付け止まりなど微妙な加減を調整するのに従来の膝上げがあった方がいいので、あらためて私だけ付けてもらっています」

- 「縫いデータは型ごとに保存してきたので25くらいあります。メーカーさんが同じならどの型も針目が同じなので、25個のうち6個は自分の標準データとしてステッチ用、しつけ用、粗く縫いたい時用などを設定し、番号で呼び出しデータを使います。データが再現できるだけでなく、このミシンは性能的にも使いやすいですね。パネル操作がもっと良くなればいいなというのが希望です」

- 「縫いデータは基本的に型変わりしたら必ず蓄積しているのでもう30ほど保存しています。それで追加の時は呼び出して使っています。ただ、ボビンの糸量の最初と最後や、ミシン糸の種類によってもミシンの調子が変わったりするので、再現したデータをちょっといじったりはしますね」