実装関連装置とは

電子機器の中枢技術、電子回路基板を生産する装置

実装関連装置とは

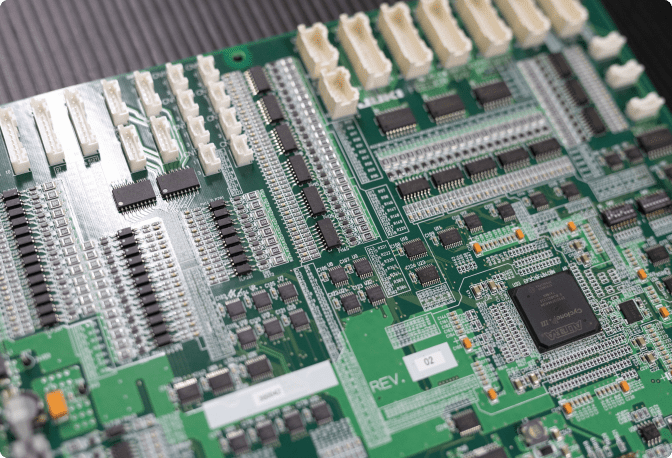

電子回路の基板に、ICチップや半導体・コンデンサーなどの各種部品を装着し、「電子回路基板」を完成させるための各種生産装置です。電子回路基板の生産工場は、実装機器をシステムで連結させ、ほぼオートメーションで生産されています。

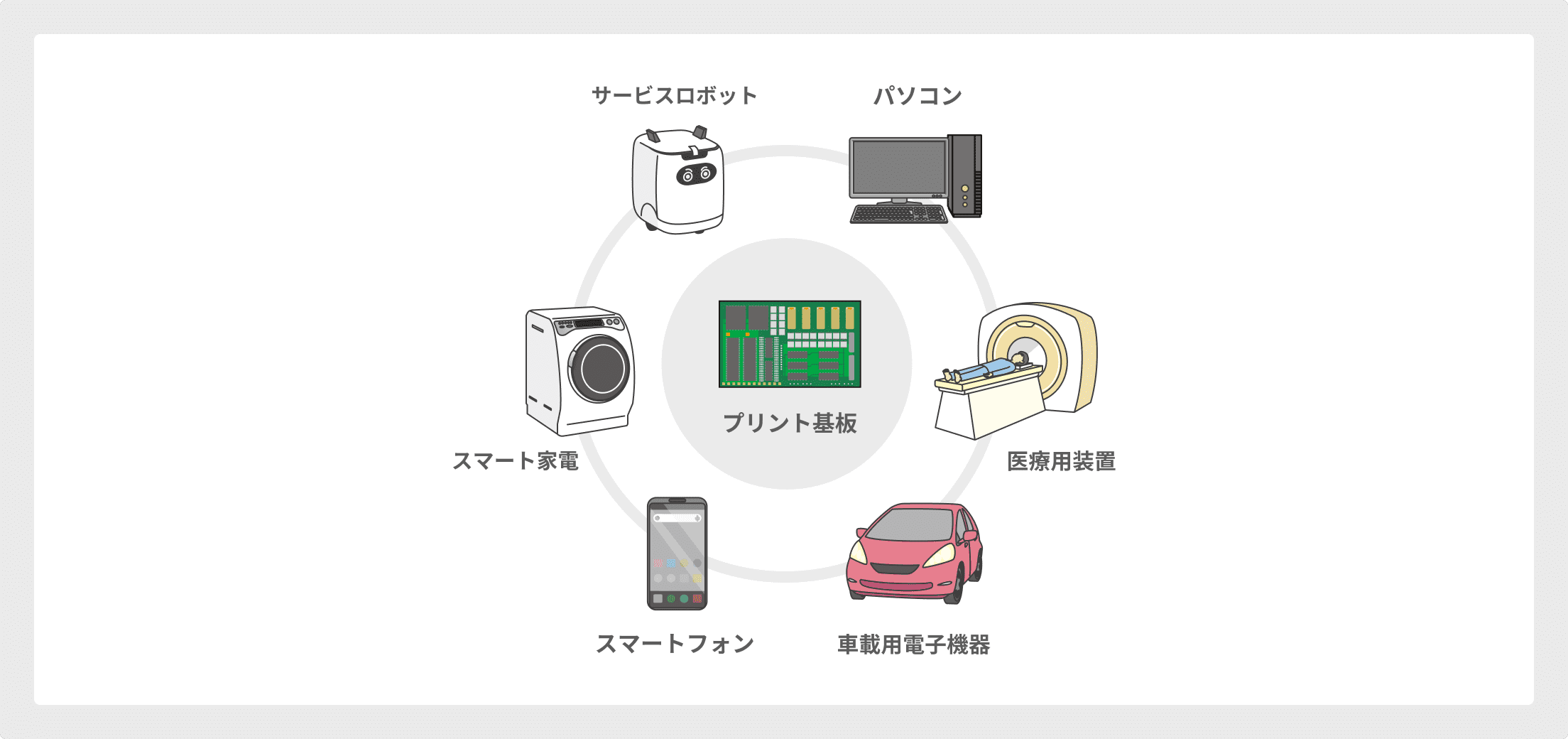

電子回路基板は、スマートフォンや家電製品、自動車や電車などの乗り物、オフィス、病院、工場内の装置まで、私たちの日々の暮らしに欠かせないあらゆる製品の中に組み込まれています。

電子回路基板が使われている製品例

「電子回路基板」の生産工程

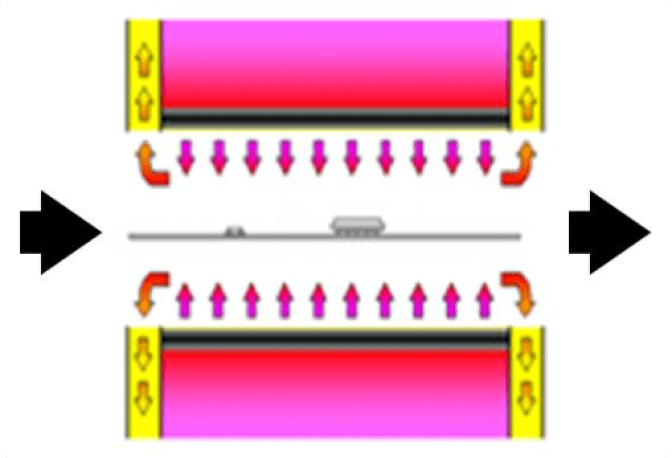

印刷工程

部品を載せる回路を印刷する工程です。「はんだ」と呼ばれる接着剤のようなものをプリント電子回路基板に塗布します。スクリーンと呼ばれる薄い版を使用し、電子回路基板「はんだ」を一括で印刷します。

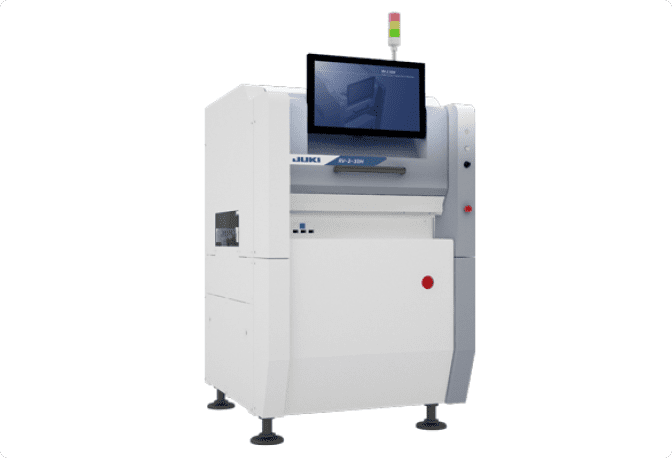

検査工程

回路が正しく印刷されているかを検査する工程です。塗布したはんだを、複数方向から解析し、はんだの位置ズレや面積、高さ、量などを確認します。8方向から照明を当て影の照度差を解析します。また3Dセンサによる検査も可能です。

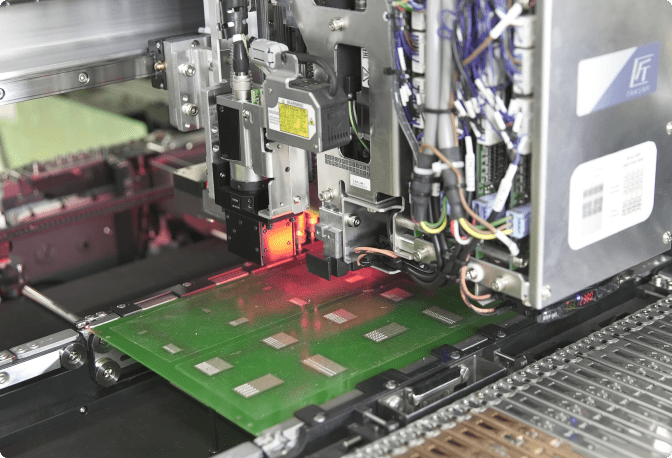

実装工程

印刷された回路に従って、部品を置いていく工程です。

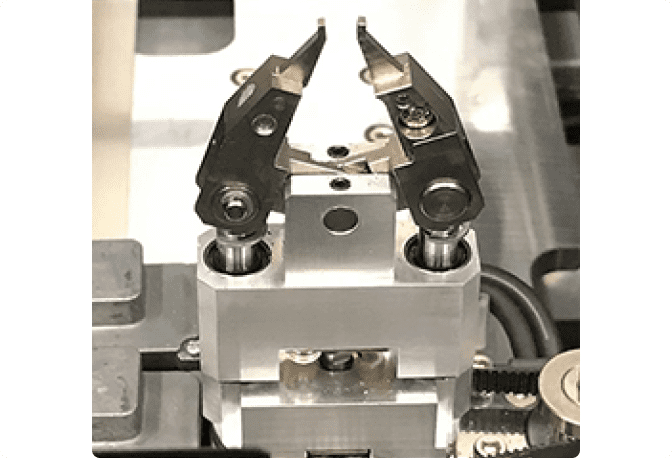

部品には大小さまざまな大きさ、形があり、それら部品を基板上に超高速で、正しい場所に正確に置いていくことが求められます。部品を吸着し搭載する「ノズル」と搭載する箇所へ部品を持っていく「ヘッド」と、それぞれ小さな部品を高速で搭載するタイプなど部品の大きさに応じたノズル、ヘッドを使います。生産現場では、複数台を連結して使用されています。ヘッドが高速で動き、1秒間に約26個の部品を基板に装着します。

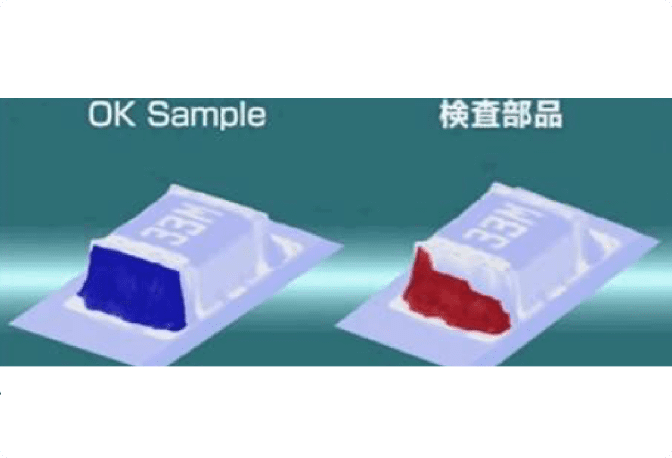

検査工程

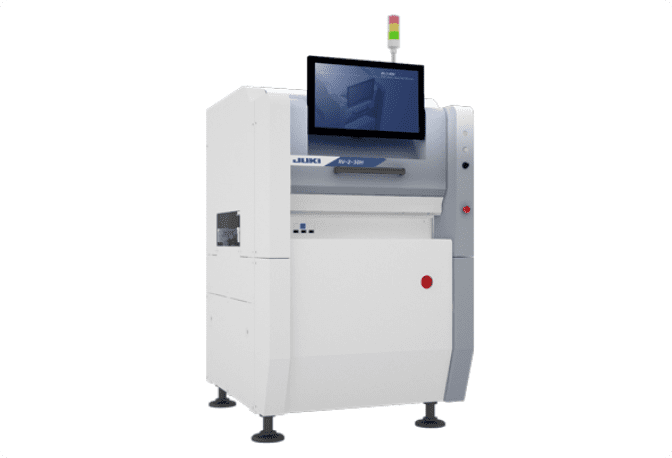

部品が正しい位置に搭載されたかを検査する工程です。カメラで撮影した3Dと2Dの画像を使い、部品の欠品・位置ずれ・浮き・文字認識・はんだ付け等を一括で検査し、電子回路基板の良/不良を判定します。

リフロー工程

部品を基板と接着して固定する工程です。はんだ付けした基板を、140℃~250℃程度の熱風の中、もしくははんだ漕に基板を流し、再度、はんだを溶かして冷却することで、部品を基板に固定させます。

(JUKIでのラインナップはありません)

検査工程

完成した基板を検査する工程です。3D形状を解析し、部品やはんだの輪郭・高さ・明度などで形を比較し、基板の良/不良を検査します。2D検査機能も可能です。

異形部品挿入工程

実装工程では搭載できない大きな部品や、異形部品を挿入する工程です。チップマウンタで搭載できる部品はリールに収納されていますが、形状が複雑なものは袋に入った状態でバラバラに納入される部品もあります。異形部品挿入機は、このような大型部品や特殊な形状の部品を搭載するマシンです。

電子回路基板の完成

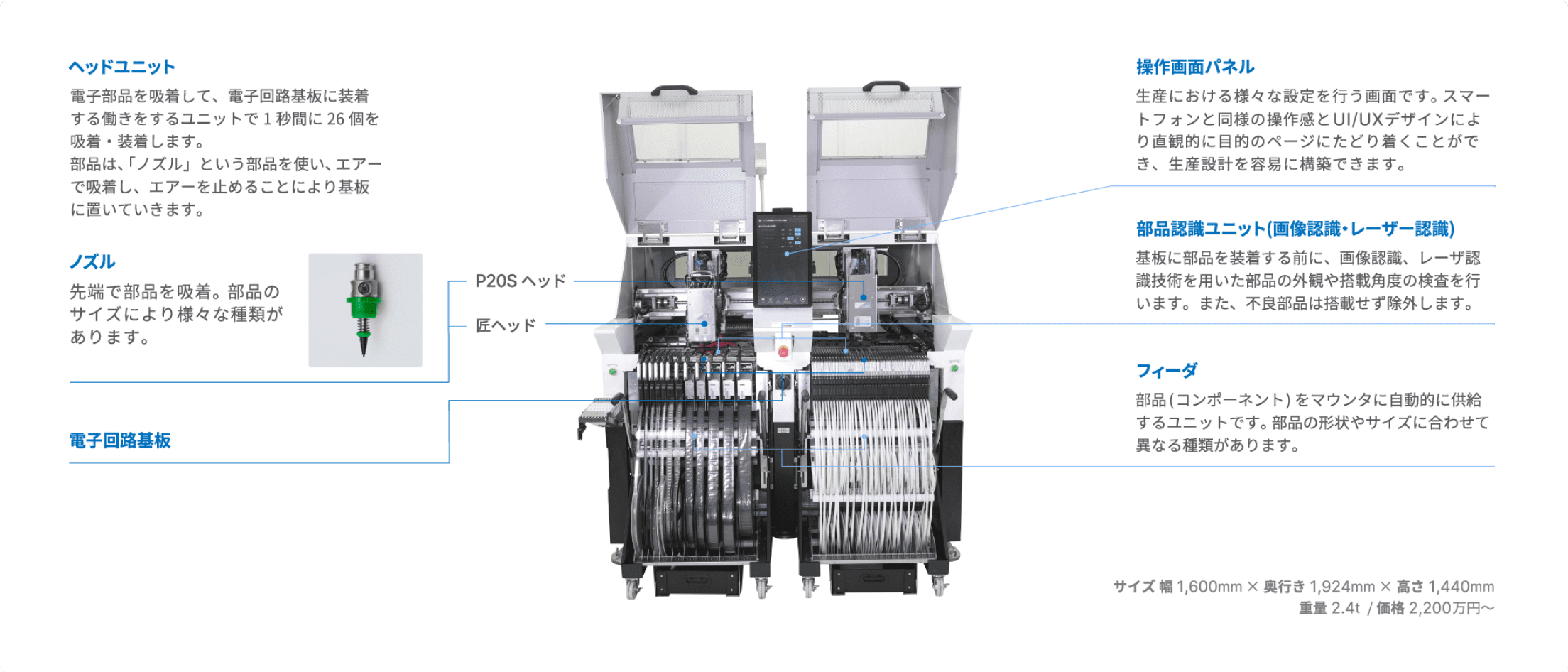

まるわかり「チップマウンタ」図解

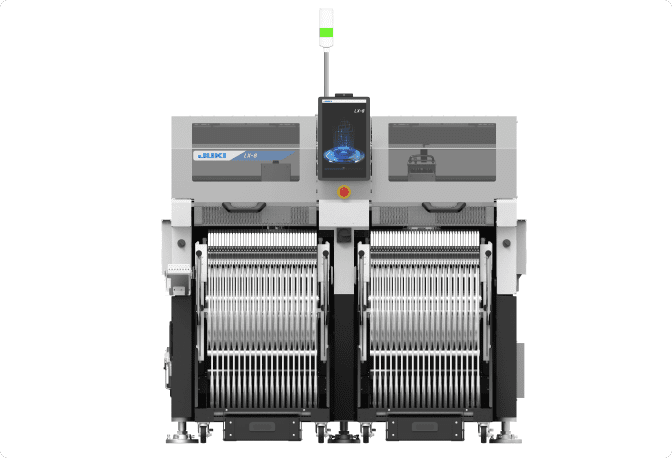

チップマウンタの中から、高速フレキシブルマウンタLX-8についてご紹介します。

LX-8は、電子部品をプリント基板へ搭載する装置です。主要機構の2種類のヘッド(高速・高精度な“P20Sヘッド”と高速・汎用性のある“匠ヘッド”)を、単体機の中でフレキシブルに組み合わせ・交換ができるニューコンセプトのマウンタです。

高速フレキシブルマウンタLX-8