電子部品実装業界で注目の自動倉庫

JUKIの自動倉庫ISMシリーズの特長と活用事例

目次

はじめに

近年、物流、製造業、医療業界など、多様な分野で人手不足の解消や業務効率化を目的に「自動倉庫」の導入が進んでいます。

自動倉庫は、商品や部品、資材などを効率的に保管・管理するための自動化技術を活用し、生産性の向上やコスト削減を実現するソリューションとして注目を集めています。

本記事では、特に電子部品の管理工程を取り巻く環境や課題について述べるとともに電子部品工程での自動倉庫活用事例などをご紹介します。

自動倉庫とは

自動倉庫とは、専用の機械やシステムを使い、物品の保管や取り出しを自動化した倉庫のことです。倉庫内の作業を自動化することで、省力化や省人化、在庫管理精度の向上などのメリットがあります。

自動倉庫は、その大きさに応じて次のように分類でき、設置場所の規模や取り扱う物品の種類に応じて最適な選択が必要です。

大型自動倉庫

大量の商品の効率的な保管・搬送に適した自動倉庫です。

近年のオンライン化に伴い、物流センターやEC業界で活用されています。

代表的な大型自動倉庫として、パレット式自動倉庫(AS/RS: Automated Storage and Retrieval System)やシャトル式倉庫などがあげられます。

商品の入出庫が自動化され、注文に応じた迅速な出荷が可能で、高さや広さを最大限に利用した多層構造やロボットアーム、搬送システムを備えていることが多いです。

一方で、大規模なユニットであることからプラント設計段階からの詳細な計画が求められるため、設置後のレイアウト変更は難しいと言えます。こうした特性から、長期的な運用を前提としたシステムに適しています。

小型自動倉庫

医薬品や化粧品、電子部品などの小型物品に最適な自動倉庫です。限られたスペースで効率的な保管と取り出しを実現し、特に多品種少量の在庫管理に優れています。近年では、医療機関や製造組立現場、パーツセンターでの導入が増加しています。

さらに、小型自動倉庫の多くは完成状態で搬入されるため、迅速な導入が可能です。加えて、装置は据え置き型で設置されることが多く、レイアウト変更が容易であるという利点があります。

電子部品管理工程での課題

一日に200~2000部品の出し入れをしている表面実装工場での部品管理工程においては、作業の複雑性や、人に依存した作業であることなど様々な課題が存在します。以下ではそれらの課題について述べたいと思います。

保管スペースの不足

近年の半導体不足は、部品供給に深刻な影響を与えています。この影響を受け、企業はリスク回避のため過剰在庫を保有する傾向が強まっています。これにより倉庫スペースが逼迫する状況です。また、供給遅延による部品の滞留や、新技術対応の部品が多様化・増加する中で、保管管理の負担が増加しています。

部品管理の複雑性

部品管理は、製造工程や顧客の多様なニーズに対応する中で非常に複雑化しやすい領域です。特に多品種少量生産が求められる現場では、取扱品目数が多くなることで管理業務がさらに複雑化します。部品の種類が増えると、代替品の選定や在庫管理が煩雑化し、その対応に多大な手間がかかります。また、部品ピッキング後の仕分け作業にも多くの工数が必要となり、結果として現場全体の効率を低下させる要因となっています。このような状況は、管理体制の強化や業務プロセスの見直しを必要とする大きな課題です。

スキルに依存した工程であること

煩雑な業務に対応するためには、長年の経験を持つ熟練工のスキルや知識に業務の大部分を依存する形になります。その結果、業務の属人化が進み、他の従業員が代替しにくい状況が生じています。この属人化は、業務改善を阻害し、部品管理工程の効率化や標準化を一層困難にしています。

人(人材不足とノウハウ継承)

少子高齢化が進行する中、製造業全体が深刻な人材不足に直面しています。特に、熟練工の高齢化と退職により、現場の重要なノウハウが失われるリスクが高まっています。また、新しい人材の確保や育成に十分な時間とリソースを割くことが難しく、若手が成長する機会が減少しています。その結果、熟練工の退職後に業務を引き継げる人材が不足する事態が発生しています。

ソリューション

JUKIは、お客様の工場で様々な課題をヒアリングする中で、工場全体の最適化と効率化を進める上で避けて通れない電子部品管理工程に着目しました。そして、簡単で安全、かつ効率的な部品管理の自動化を実現する手段として、小型サイズの自動倉庫ISMシリーズをご提案しております。このシリーズは、コンパクトでありながら、電子部品などの小型物品を効率的に保管・取り出しできるシステムとして、多くのお客様から高い評価をいただいています。

自動倉庫ISMシリーズの特長

ケースごとハンドリング

ISMシリーズでは部品をケースに入れて管理します。

ケースは、収納物の大きさや形に合わせて選択が可能です。

- 7インチシングルケース

- 7インチダブルケース

- 15インチケース

また、ケース高さは最大92mmまで変更できます。収納物に合わせ高さを変えることで 収納スペースの効率化を実現します。

さらに、部品の端材や異形部品など、荷姿を問わず様々なものを収納できます。お客様のご要望に合わせてカスタマイズすることも可能です。

- リール部品以外の収納にピッタリな汎用ケース

湿度管理

除湿ユニット取付ができ、湿度のモニタリングが可能です。

さらに低湿度保管が定められている電子部品(MSD部品)の暴露時間も自動計算でき、より正確な部品管理を実現します。

システム連携

基幹システムや生産設備などの外部システムと柔軟に連携することで、部品切れ発生前の部品自動供給や棚卸工数の削減などといった効率化が期待できます。この取り組みにより、日常業務の効率化を図るだけでなく、工場全体の稼働率向上や生産性の改善を実現します。

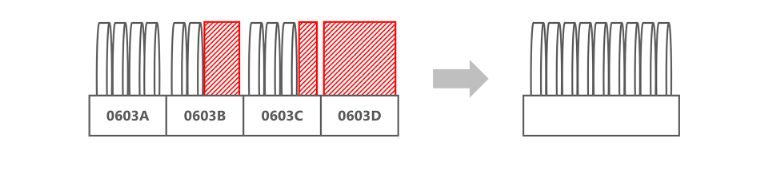

一括入出庫

最大54リールまで一括で入出庫できます。

部品は入出庫口に積み重ねて処理するため、従来のように倉庫を往復する手間が省けます。

省スペース

ISMシリーズは人の手の届かない高さまで部品を収納できるように設計されており、従来デッドスペースとされていた天井までの空間も有効に活用できます。

また、ISMシリーズの庫内はフリーロケーション機能を備えており、部品を収納する際に特定のスペースを確保する必要がなく、省スペースで効率的な収納が可能です。

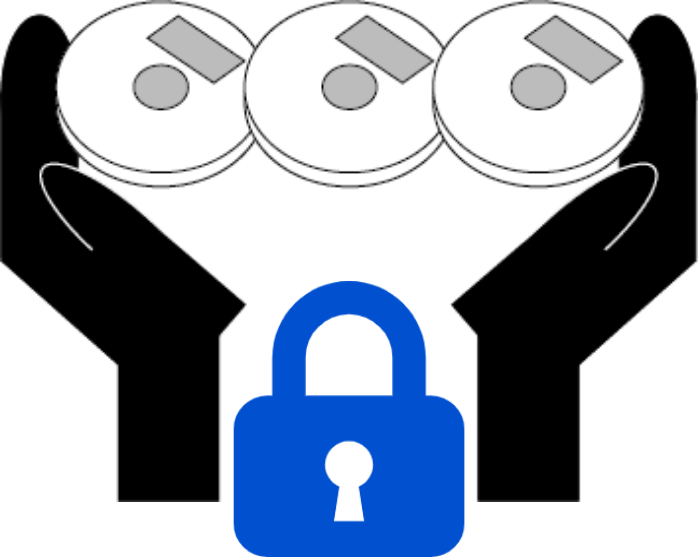

セキュリティ対策

物理的な対策として、倉庫本体に鍵をかけることができ、収納物へのアクセスを制限する仕組みが整っています。システム的な対策としては、特定の人のみが出庫指示を行えるよう権限を設定し、管理を一層厳格に行えます。さらに、どの部品を誰が、いつ、いくつ取り出したかの履歴を自動記録できるため、部品管理の透明性と信頼性が向上します。これにより、高価な部品を含むすべてのアイテムのセキュリティ対策が強化されます。

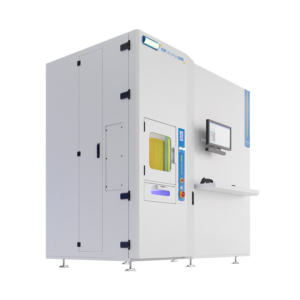

ラインナップ

-

ISM 3600 F.A.

自動搬送ロボットAMRと直接連携

-

ISM 3600

7インチリールを最大3,600本収納可能

-

ISM 1800

7インチリールを最大1,800本収納可能

-

ISM 1100

7インチリールを最大1,100本収納可能

-

ISM 500

最大640ポジションの設定が

可能なエントリーモデル

-

ISM 3900

拡張モジュール

7インチリールを最大3,900本収納可能

製品一覧を見る

まとめ

自動倉庫ISMシリーズを活用することで、部品管理工程の自動化が進み、従来の人手依存型の作業から脱却することができます。これにより、作業効率が大幅に向上し、人的ミスの削減や生産性の改善が期待できます。さらに、セキュリティ対策や省スペースでの効率的な収納など、さまざまな利点も享受できるため、スマート工場の実現に向けた重要な一歩となるでしょう。

次回のコラムでは、実際のお客様での導入事例をご紹介し、具体的な活用方法や成果について詳しくお伝えいたします。自動倉庫の導入に関してご不明点やご質問がございましたら、ぜひお気軽にお問い合わせください。