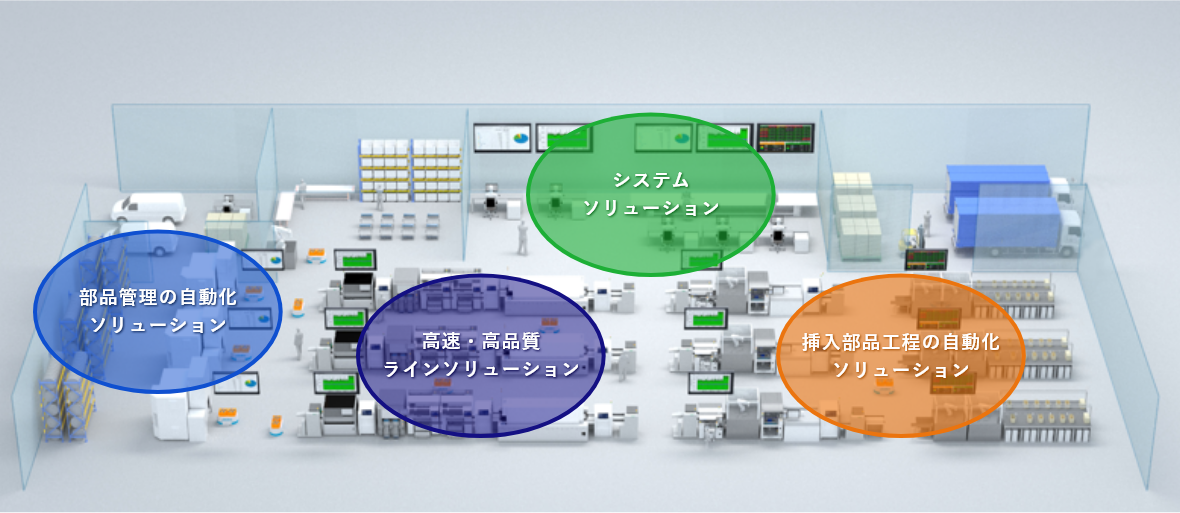

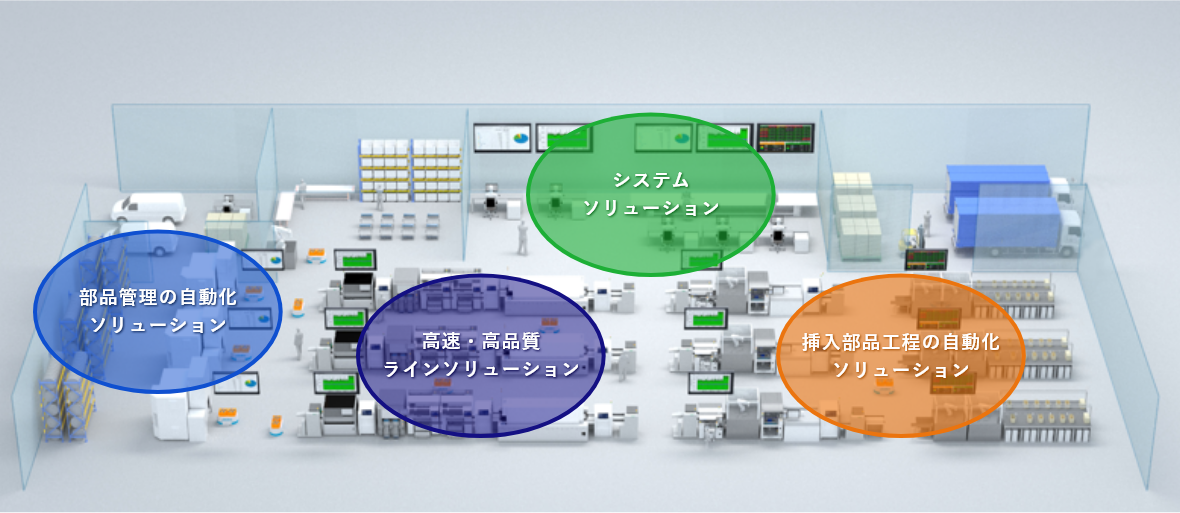

ソリューション

お客様が求められる生産性向上、省人化、脱技能化、働きやすさ、品質向上、省スペース化などの課題にお応えするため、製品単体の開発のみならず、自動機、自動化システムに取り組んでいます。進化するJUKIのトータルソリューションでフロア全体での生産性の向上をサポートします。

各ソリューションの詳細を見る

お客様が求められる生産性向上、省人化、脱技能化、働きやすさ、品質向上、省スペース化などの課題にお応えするため、製品単体の開発のみならず、自動機、自動化システムに取り組んでいます。進化するJUKIのトータルソリューションでフロア全体での生産性の向上をサポートします。