開発部門

工業用ミシンの新製品開発や、個々のお客様の要望に沿った製品・装置の特注開発、及び開発した製品のメンテナンス対応などを行う部門です。

設計にあたっては、3D-CADや解析ツール、及び高速ビデオなどを活用しています。差別化された自前技術の活用・向上とオープンイノベーションの活用推進により、安全で高品質な製品開発を進めています。

また、製品ができ上がるまでのプロセスでは、製造、品質保証、調達、営業部門と連携し、環境に即した、お客様によろこばれる「ものづくり」に取り組んでいます。

生産技術部門

工場の高効率生産を行うための生産ライン構築や、治工具の設計を行う部門です。

工業用ミシンの生産を品質良く、無駄がなく、効率の良い生産を行うために、スマートな工場を目指した取り組みを行っています。

マザー工場である大田原工場をもとに、国内・海外のグループ会社への展開も視野に入れ、設備や人の稼働状況の見える化による高効率稼働、自動化省力化などの開発・導入・運用を行っています。

品質保証部門

製品の品質を守る「砦」となる部門です。品質マネジメントシステムに沿ってP・D・C・Aを回し、クレームゼロ工場を実現します。また、そのベースを作るための活動を推進する役割もあります。方針管理の確実な実行、社員全員が参加するQCサークルやムダ取り活動の推進、品質マネジメントシステムISO9001の維持・推進の業務も担っています。

品質保証の仕事は、品質管理の専門知識と工業用ミシンに関する深い知識が必要です。両方の知識を磨きながら、不良品を出さない工場にするために、縁の下の力持ちの業務を担っています。

加工部門

加工部門は、工業用ミシン本体の加工と、部品の加工を行う2つの業務があります。

ミシン本体の加工(アームとベッド)は、マシニングセンタを使い、機種に応じたプログラムで24時間稼動させています。また、重量物を扱うため、8種類のロボットが稼働しています。

部品加工は、工業用ミシンの部品加工と製造業のお客様(受託開発製造事業)からご依頼をいただいた部品を製作する2つの役割があります。

工業用ミシンの部品加工は、小ロット部品、試作用部品、補用部品、緊急対応部品などの加工を行なっており、ミクロン単位の精度が求められますので、「図面に忠実に品物を作る」をモットーに業務を行います。また、部品の熱処理(浸炭焼入れ焼き戻し・イオン窒化・中性塩浴炉)も行うことができます。ノウハウを武器に巧みに機械を操作する少し頑固な職人集団です。

職人技を生かして、工場内で使用する治工具類の製作も行っています。

塗装部門

工業用ミシンの本体(頭部:アームとベッド)や小物部品の「粉体塗装・溶剤塗装」を行う部門です。また、製造業のお客様(受託開発製造事業)からご依頼をいただいた部品の塗装も行います。金属塗装の国家資格者も多数いる職場です。

塗装は、前工程で加工されたミシン本体に粉体塗装を施していきます。作業性・安全性など、人体への影響を避けるため、ミシンの種類に応じたプログラムでロボットが自動で塗装を行っています。特殊ミシンの塗装は、従来は熟練担当者が行っていましたが、全てロボット化を図りました。下塗りの前にフレームをあらかじめ加熱することにより塗料塗着性の バラツキを抑制させ、安定した塗膜を維持する事で塗装性能を高めています。

塗装部門は自動化が進んだ業務が多い中、「JUKIロゴ」の印刷は、一台一台を大切にという思いを込めて手作業で行っています。

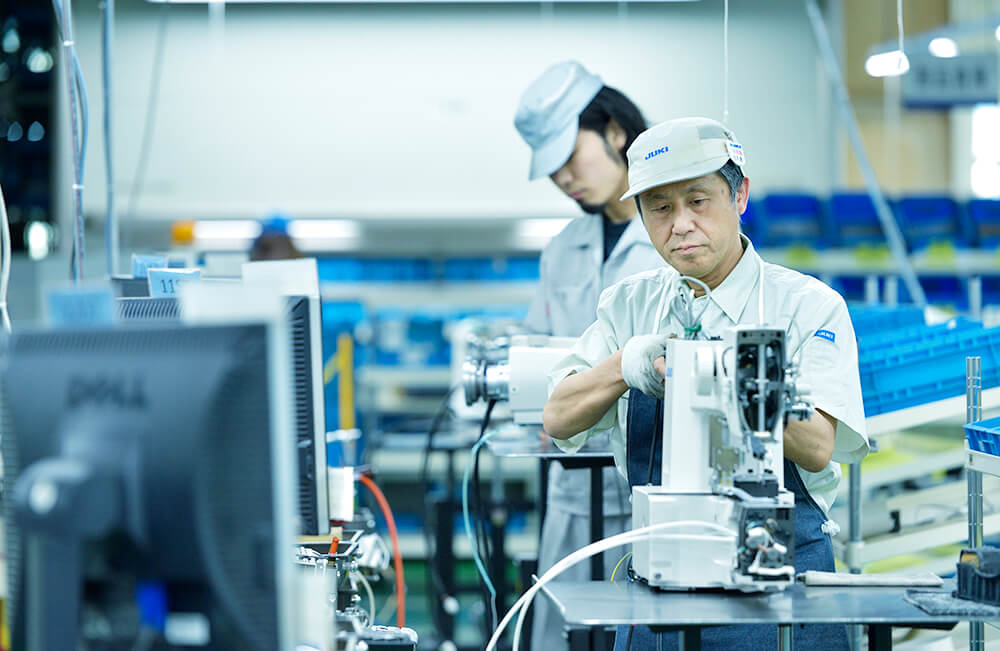

組立部門

塗装されたミシンの本体に各種部品や駆動モーター、糸切りユニットなどを作業者が組み付けて工業用ミシンを完成させる工場内で一番人が多い部門となります。

ネジ締めや合せ作業などの堪能技術をはじめ、ミシンの組み付けに必要な9要素技術を教育訓練し、技術や技能レベルの向上を図っています。5Sに関しても、3定(定位・定品・定量)を基に職場改善に取り組んでいます。

組立は、組み付けの手順や必要な部品・工具がPCモニター画面に表示される「デジタルセル生産」方式を活用して、混流方式、タクト方式など、より効率の良い生産システムへと日々進化させています。

検査部門

多種多様な検査を行う部門です。工場内にあるパーツセンターにて購入した部品、ミシンの本体、工場内で使用する計測器など、様々な装置を使って検査を行います。2012年よりJUKI基幹システム(JMENU)導入に基づき、検査記録や情報を電子データで管理する仕組みを導入しました。検査部門においても、スマート化に取り組んでいます。

調達部門

工業用ミシンを生産するために必要な原材料や部品を仕入れする部門です。調達は多摩本社でも行っているため、連携を取りながら、生産計画に基づいて、品質のよい資材を、必要なときに、必要な量だけ、適切な価格で仕入れています。