縫製工場が抱える課題

こんなお悩みはありませんか?

人手不足、熟練作業者の退職、若手が集まらない、保全者の高齢化、

技能伝承が進まない、後継者が育たない、保全者が育たない、社員教育ができていない、オペレーターのモチベーションを上げたい、

多品種少量生産、段取りを楽にしたい、工場の管理レベルを上げたい、紙での管理をやめたい、品質を安定させたい、保全業務を簡単にしたい、、、

JUKIのネットワークシステム ~JaNets JT Simple~

JaNets JT Simple とは?

生産現場のリアルが見える、IoTで未来につながる!

JaNetsはJUKIが提供する生産性向上のためのIoTサービスです。

JaNetsの特徴

JaNetsでは各種機能により工場の現状把握を行うことが出来ます。

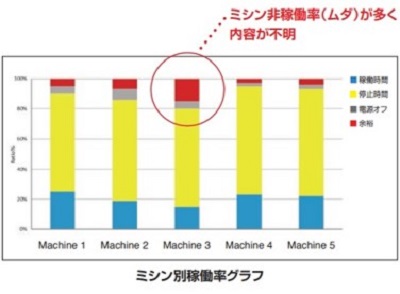

稼働率が見える!

|

送り歯高さ、送り軌跡の変更がパネル設定でき、調整が容易に! 縫い終りの糸残り量3mmを実現。 |

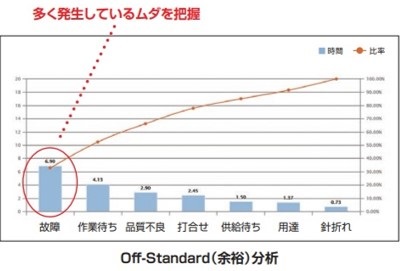

ミシントラブルが見える!

|

どの設備で故障や不定期作業が発生したか、 |

加工時間が見える!

|

オペレーターが1着分の作業にどのくらいの時間をかけているのか |

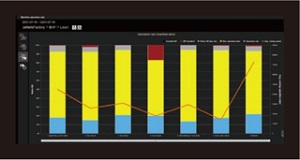

進捗が見える!

|

生産の進み具合を工数をかけずに確認することが出来ます。 |

出来高が見える!

|

各設備の目標/実際の出来高を確認することが出来ます。 |

導入事例

データまとめ作業時間の削減

|

お困りの点 ライン内の生産状況を把握するための調査及び 出来高を1工程ずつ足で確認。 |

|

|

|

|

|

改善後 JaNetsシステムによりデータが自動的に蓄積され、 レポート画面で一括確認。 |

|

ライン内のムダを把握し、改善に活用

|

お困りの点 ライン内でどのようなムダが発生しているのか |

|

|

|

|

|

改善後 稼働率グラフによってムダが発生している設備の把握、 |

|

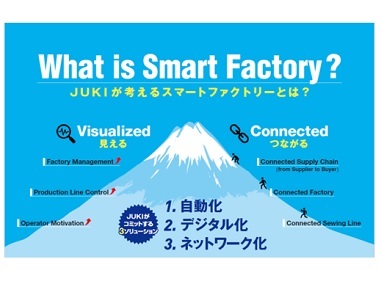

その他のSmart Factoryソリューション

What is Smart Factory?

|

|