作業効率化(入庫作業の効率化)

Before

お客様のお悩み

- 棚卸の時間を短くしたい。

- 入庫時間を短くしたい。

- 部品の先入先出の徹底をしたい。

- 作業員には、様々な作業をこなしてもらいたい。

- 新人とベテラン(スキルの差)によって作業工数が異なる

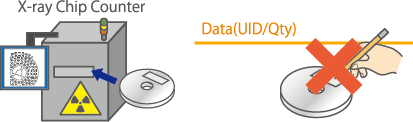

- 残数管理工程では作業者がリールカウンターを利用して手書きで記入しており工数がかかっている。

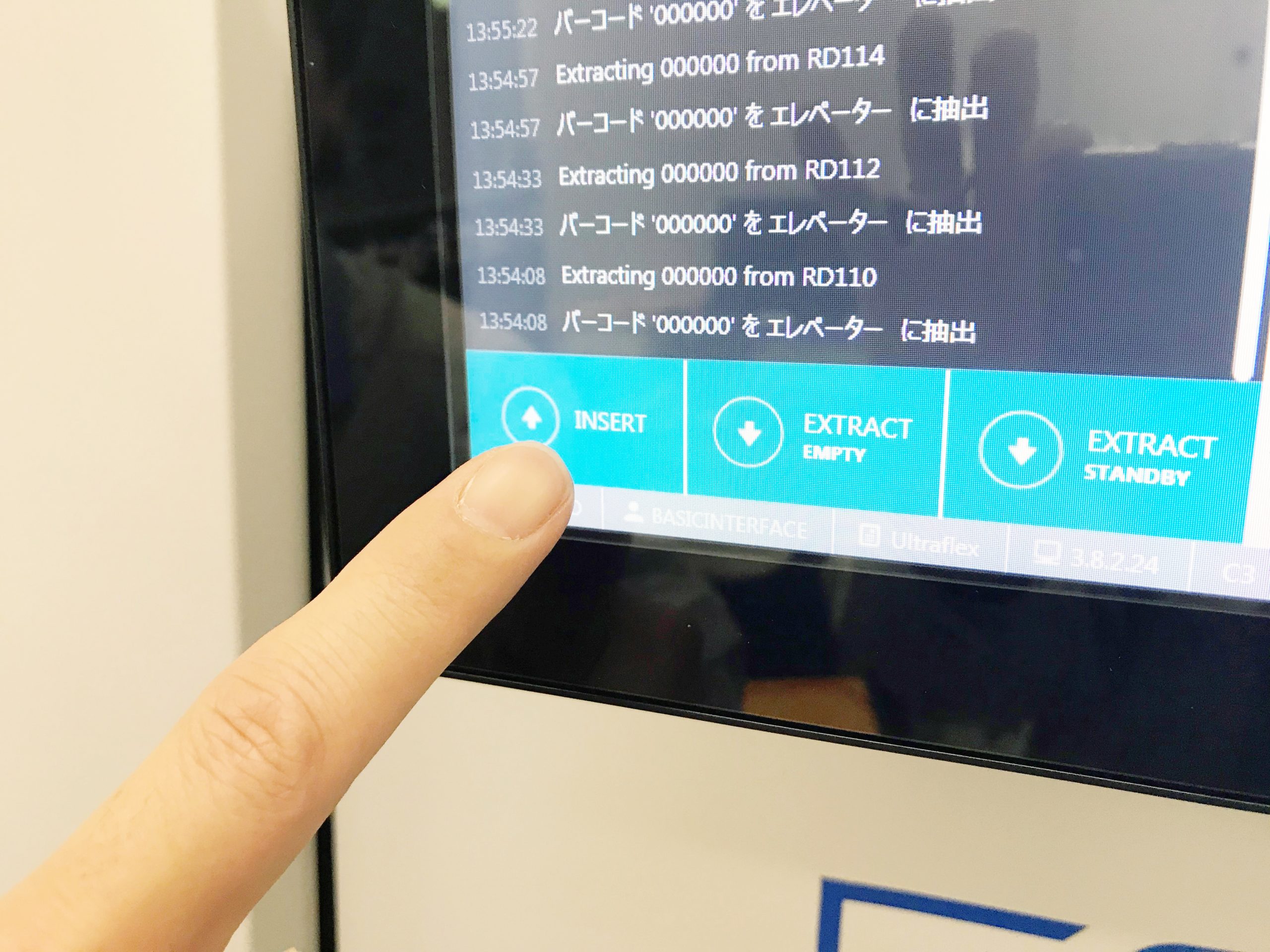

After

導入後のお客様の声

- X線カウンターとのシステム連携で、棚卸時間を 約90%削減することができた。

- ISMが一括自動入出庫するので、入出庫に携わる時間が削減できた。

- ISM側で部品の先入先出が可能なので、作業員の確認作業が削減できた。

- 入庫時間を削減できたので、作業員は別の作業ができるようになった。

- 仕事のシェアができた。

- 新人でも簡単に入出庫作業ができて、ベテランメンバーを

- 他の業務に回すことができた。

- Incoming Material Stationを使用することで、受け入れ作業のミスが削減された。

X線カウンター残数管理イメージ

導入例

| Before | After |

|---|---|

| 2,171分/月 | 1,250分/月に削減 |

58%削減

製品紹介

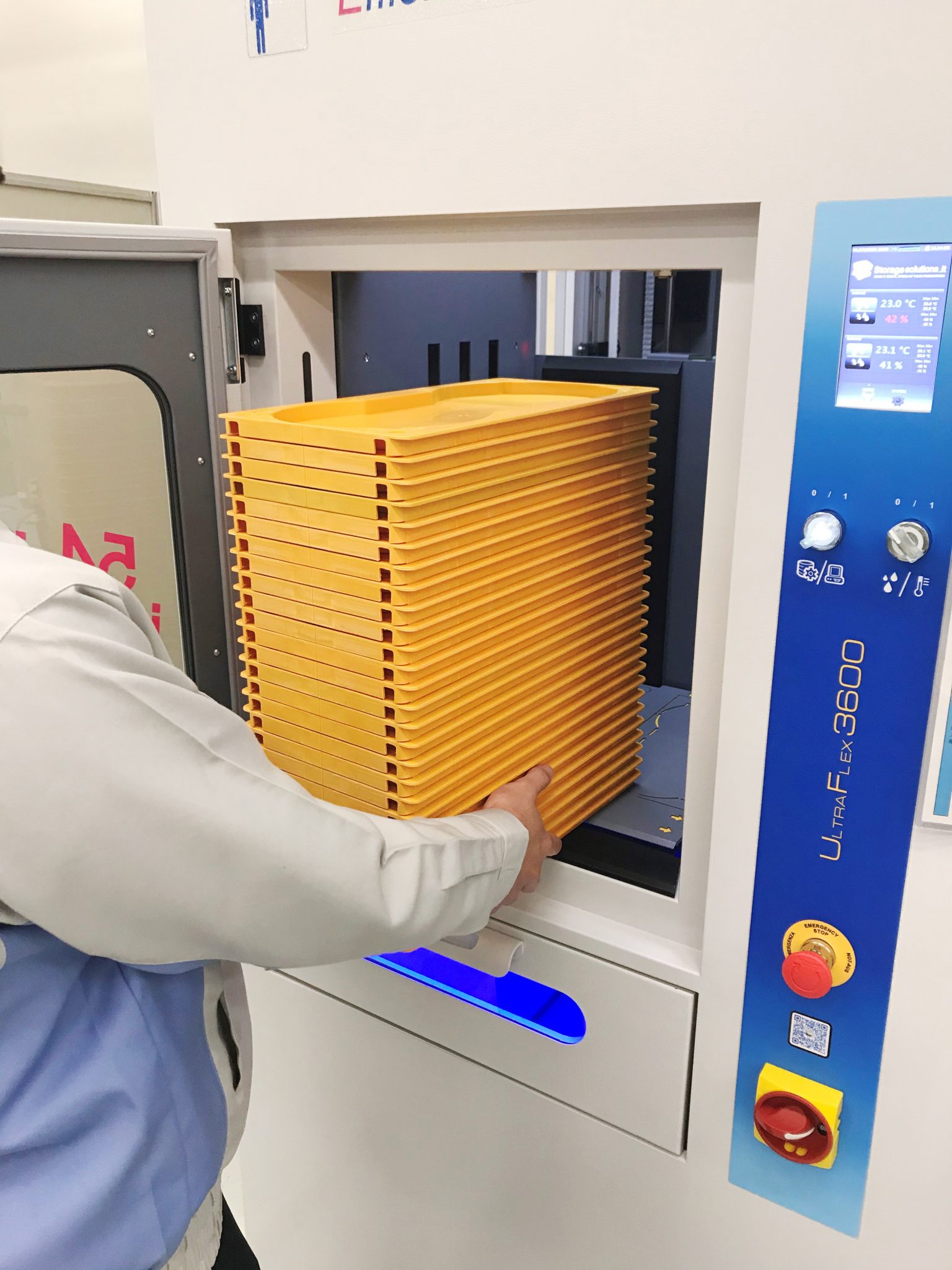

部材受入登録システム

Incoming Material Station

Incoming Material Stationは、リール部材の受入作業が効率的になり作業ミスを削減することができます。

また、入庫作業で新しいユニークなIDを生成しながらデータ登録やトレーサビリティを向上させます。

また、入庫作業で新しいユニークなIDを生成しながらデータ登録やトレーサビリティを向上させます。

部品管理での活用:自動ピッキングによる省人化の実現

Before

一リールずつ、番号照らし合わせながら出庫

After

ロボットによる自動ピッキング

入出庫中はオペレーター不要

- 部品のピッキングミスを無くす

- 先入先出の部品出庫が可能

組立工程での活用

自動倉庫ISMシリーズは部品を組み立てた後の工程でも活用が可能です。

バラ部品はもとより、パッケージに入ったものでもケースに収まるサイズであれば、安全に部品管理が可能です。ケースの高さは88㎜まで延長が可能です。