倉庫管理の自動化ソリューション

この自動倉庫ソリューションは、人手のかかる部品管理および部品入出庫作業を、システムとデータ連携することで、部品管理業務をの正確性の、作業効率を飛躍的に向上させるソリューションである。

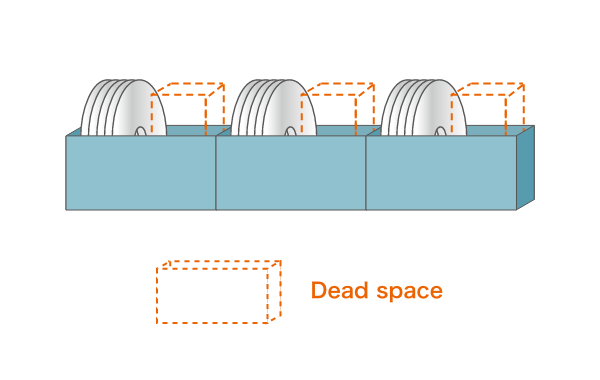

①省スペース化

事例概要

JUKIの自動倉庫システムは、従来の部品棚では発生してしまうデッドスペースを抑え、

効率的に部品等を収納できるフリーロケーション管理を実現し、部品倉庫の大幅な省スペース化を可能にしました。

事例による効果

- 部品棚の設置スペースの大幅削減を実現

- 作業員の負担軽減

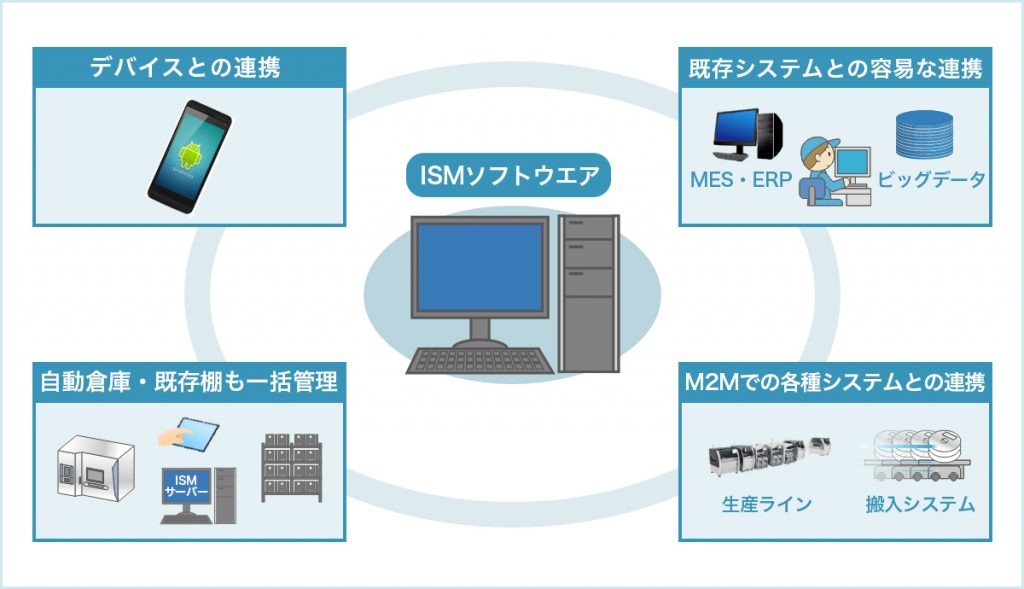

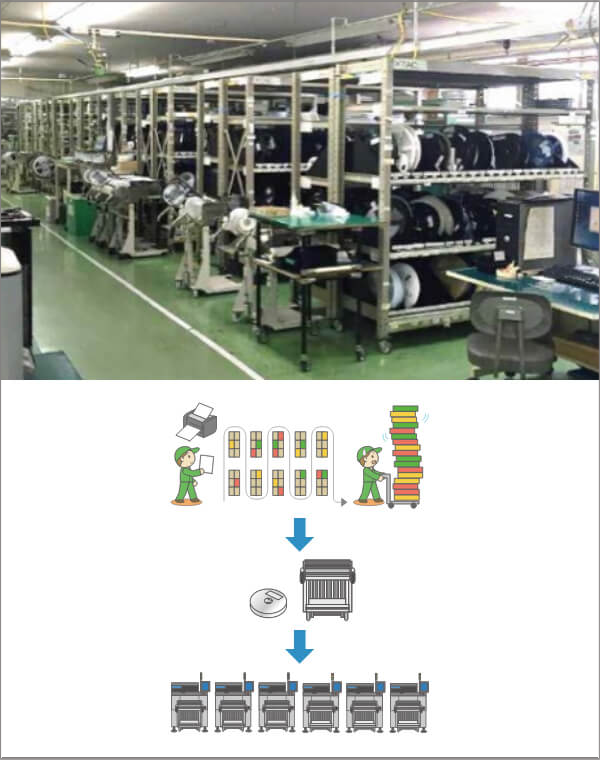

②システム連携

事例概要

自動倉庫システムは、ISMソフトウェアを中心に自動倉庫と既存棚との連携はもちろんのこと入出庫作業に使用する各種デバイス端末、部品搬送システム、後工程の生産ライン管理システム、さらにはMES、ERPなどの基幹システムとも連携が可能です。

自動倉庫システムによるネットワーク構築で、部品倉庫管理の自動化、省人化、作業効率向上を実現します。

事例による効果

- 各種デバイスと連携することにより、作業効率の向上

- お客様が今お使いの既存棚もISMシステムにより、すべての部品の在庫状況の把握が可能

- 生産管理システムや、受発注システムとの連携も可能

- 部品倉庫システムと部品搬送システムとの情報連携ができるようになると、生産ラインへの自動自動集配が可能となる

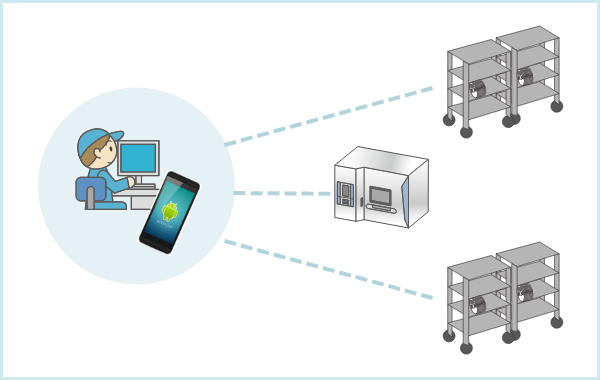

③作業効率化(リアルタイム在庫管理)

事例概要

自動倉庫システムは、システムソフトウェアで倉庫の在庫を一元管理、自動倉庫のみならずお客様がお持ちの部品棚もリアルタイムで在庫状態を可視化、在庫管理が可能です。

※どこになにが

※見える化

事例による効果

- リアルタイムな在庫数の正確な把握

- 棚卸作業の管理工数削減

- 受発注業務へのデータ活用

- 在庫切れの防止

- 適正在庫管理

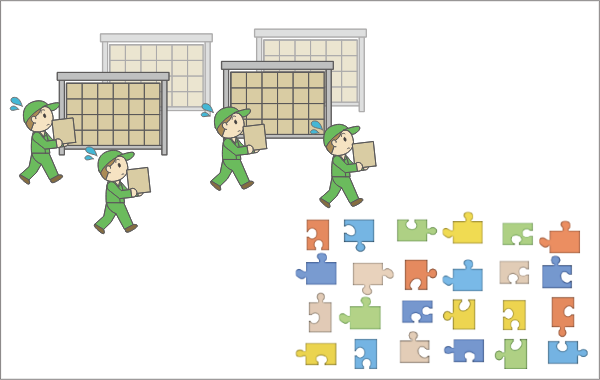

④作業効率化(既存棚のシステム化)

事例概要

自動倉庫システムは、システムソフトウェアでお客様がお持ちの部品棚もシステム化が可能になります。

部品棚のロケーションをシステムで管理、部品が格納されている場所、在庫状況を把握、入出庫をシステムで特定・指示するので、ミスなく速やかにピッキングが可能です。

さらには、部品棚のデットスペースを無くし、効率的な部品の格納を可能にするフリーロケーション管理を実現しました。

部品棚のスマート化、作業効率向上、省スペースに貢献します。

※固定ロケーション管理

※フリーロケーション管理(デットスペースを有効スペースにする)

事例による効果

- 部品棚のリアルタイムな在庫数の正確な把握

- ピッキング作業工数の軽減

- 作業者のスキルレス化

- 省スペース化

⑤作業効率化(入庫作業の効率化)

事例概要

自動倉庫システムのISMシリーズは、複数の部品を一括自動入庫が可能で、従来の入庫作業に必要な部品棚・棚番地の確認、

移動、棚への収納などの人による作業を自動化、入庫作業の効率化を実現します。

※入庫作業時間:2,171分/月

※入庫作業時間:1,250分/月に削減

事例による効果

- 入庫作業の工数削減

- 入庫作業ミスの削減

- 確実な先入れ先出しを実現

⑥作業効率化(ピッキング作業の工数削減)

事例概要

自動倉庫システムのISMシリーズは、部品出庫指示から部品の自動出庫が可能で、

従来の部品出庫作業に必要な人によるピッキング作業を自動化、作業効率化を実現、大幅な工数削減が可能です。

※作業員のピッキング作業における歩数カウント:1,527,040 歩/月

※作業員のピッキング作業における歩数カウント:572,640 歩/月

事例による効果

- ピッキング作業の作業工数の軽減

- 作業者の多能工化を推進

(例)ピッキング作業者がラインオペレータ(生産ラインの作業者など)も兼任できる

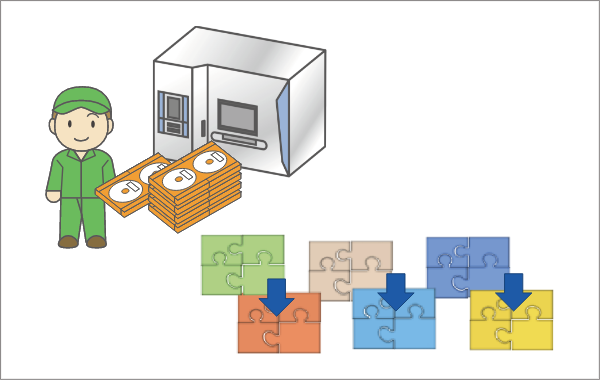

⑦作業効率化(組み合せ部品管理の効率化)

事例概要

自動倉庫システムのISMシリーズは、次工程の生産工程で使用する部品の組合わせを考えてピッキングするなど、作業者の判断スキルが必要な出庫作業でも、サポートソフトウェアで自動判断し適正な出庫が可能、部品管理における作業の効率化に貢献します。

※作業者判断

※自動判断

事例による効果

- スキルレス・作業者の負担軽減

- ヒューマンエラーの撲滅

- 出庫時間の大幅削減